| Deze pagina is verdeeld in de volgende onderdelen: | |||||

Massaproductie is het maken van grote

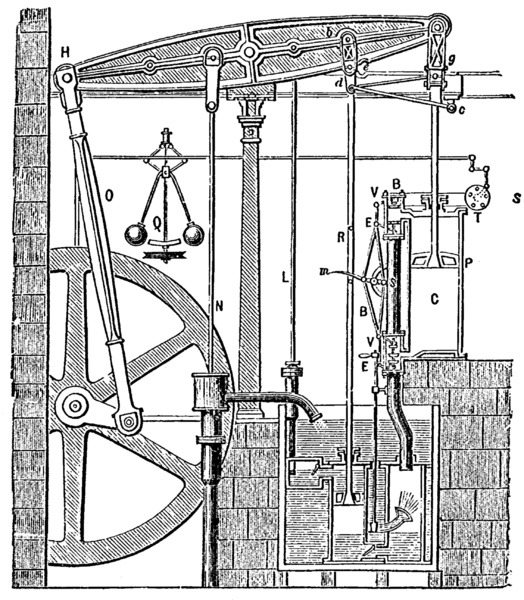

hoeveelheden dezelfde producten. Meestal wordt er meer gemaakt dan er

besteld wordt. Serieproductie is het maken van kleinere aantallen dan bij massaproductie. Hierbij gaat het ook vaak om producten die al besteld zijn, groot of klein. Bijvoorbeeld huizen, boten, de sluizen van de Oosterscheldedam, maar ook 10.000 auto uitlaten. Een voorbeeld van serieproductie is de fotoserie onderaan deze pagina. Daar werden uitlaten van een bepaald type een tijdje gemaakt en dan ging men over op het maken van andere. De gereedschappen werden echter bewaard, zodat na enige tijd weer een nieuwe serie van een bepaald type uitlaat kon worden gemaakt. Voor het maken van een ander product moeten de machines omgesteld worden en dat kost tijd. Dus men moet een afweging maken tussen het aantal dat er geproduceerd moet worden en de tijd die het omstellen kost. Massaproductie heeft energie nodig om alle machines aan te drijven. De windmolen is er een van, maar die is vanwege de wind niet altijd betrouwbaar. De watermolen is op zich uitstekend, maar komt alleen voor waar het land niet helemaal vlak is en waar ook een riviertje of beekje stroomt. Vanaf de 18e eeuw wordt de stoommachine de belangrijkste energiebron. Die kun je overal gebruiken. Dit betekent dat er een groot gebouw neergezet wordt, de fabriek. Die fabriek bevat de speciale machines om producten te maken. Het betekent ook dat de arbeiders die naar de fabriek komen om te werken, niet meer thuisarbeid verrichten. De producten uit de fabriek zijn goedkoper dan die van de thuiswerkers, zodat de fabriek voor velen de enige mogelijkheid wordt om geld te verdienen. Hiermee

begint de IndustriŽle Revolutie. Het eerst in Groot-BrittanniŽ, daarna

in de Verenigde Staten en de rest van de wereld. Omdat Groot-BrittanniŽ

een voorloper was in de opkomst van de IndustriŽle Revolutie, gaat de

onderstaande tekst voornamelijk over dat land. De IndustriŽle Revolutie Groot-BrittanniŽ had een heel eind kunnen komen zonder de stoommachine. Waterkracht kan keurig geregeld worden en is een gelijkmatige krachtbron. Maar er kwam een moment dat de energie van al die rivieren als het ware opraakte. De stoommachine maakte een ongebreidelde groei van de IndustriŽle Revolutie mogelijk. Een stad als Manchester met maar ťťn traag stromende rivier maar wel een vochtig klimaat dat uitermate geschikt was voor het spinnen van katoen had nooit de katoenhoofdstad van de wereld geworden als de de stoommachine niet had bestaan. Er zit natuurlijk een nadeel aan massaproductie en dat is het maken van producten die niemand nog heeft besteld. Tegenwoordig is dat behoorlijk uit de hand gelopen. We kennen allemaal de gadgets die iedereen opeens wil hebben, natuurlijk aangewakkerd door de reclame. Als de vraag ophoudt, wordt alles gedumpt via winkels zoals Action en Big Bazar. En in het dure segment zien we hetzelfde met nieuwe telefoons, grotere schermen, weer een nieuwe laptop omdat Microsoft een besturingssysteem niet meer ondersteunt, enz., enz.

|

|||||

|

|

|

||||

|

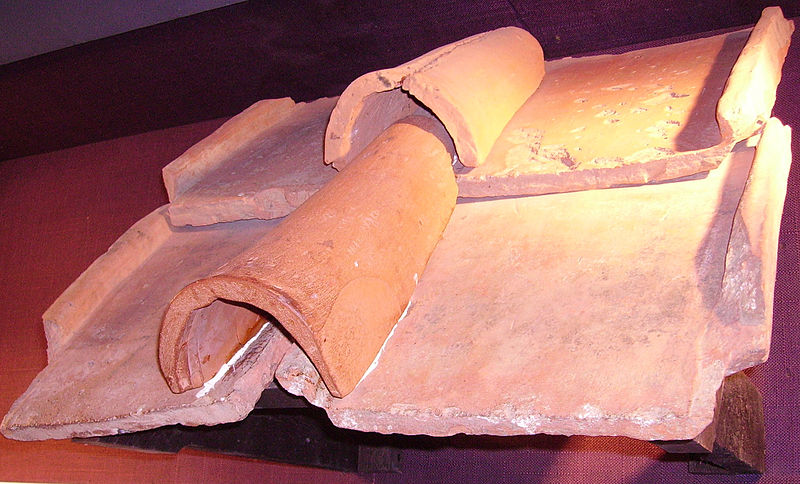

Massaproductie is eigenlijk niet nieuw. De Romeinen

deden het al. |

De openingen van de ronde dakpannen werden bij de dakgoot afgedekt door een antefix. Hier werd de klei in een holle vorm gedrukt en als de klei eruit kwam, zag je de holtes (hier het wilde zwijn en de letters van het 20e legioen) in de vorm van de opliggende klei. Vergelijk het met de vormpjes waarmee je bijvoorbeeld speculaasjes maakt. |

||||

|

De productie van de Romeinen was bedoeld om op

een gemakkelijke manier veel voorwerpen te vervaardigen.

Dat is een belangrijk idee! Over productie van spelden schrijft hij het volgende: Spelden worden van metaaldraad gemaakt. Het belangrijkste bij de verdeling van arbeid was het feit dat de arbeiders doorgaans geen vaklieden hoefden te zijn.

|

|||||

|

Voor massaproductie is het belangrijk dat de

onderdelen uitwisselbaar zijn. Dat wil zeggen: welk onderdeel je

ook uit de voorraad pakt, het past altijd. Toch waren het de Verenigde Staten waar

het werken met uitwisselbare onderdelen een normale werkwijze ging worden.

Er was zelfs een naam voor : "Het Amerikaanse Systeem". Het

ontstond in de Amerikaanse staten New England, Pennsylvania, New York en

een deel van Virginia. Het belangrijkst was echter de staat Connecticut.

Het Amerikaanse Systeem bracht de oplossing voor het gebrek aan arbeiders.

Nu konden weinig arbeiders veel producten maken, zoals klokken, horloges,

machines in de huishouding en bij de boeren. Vooral de naaimachine was een

gewilde en veelgebruikte machine. Bij

massaproductie gaat het niet alleen om aantallen artikelen, maar ook om

hoeveelheden zoals bijvoorbeeld bij wol of katoen. Het is ook belangrijk

om het aantal Als je daarvoor een ploeg gebruikt gaat dat heel veel sneller. Bovendien doet het paard nu het zware werk. Zo kun je allerlei werkjes veel gemakkelijker maken als je er een machine voor maakt.

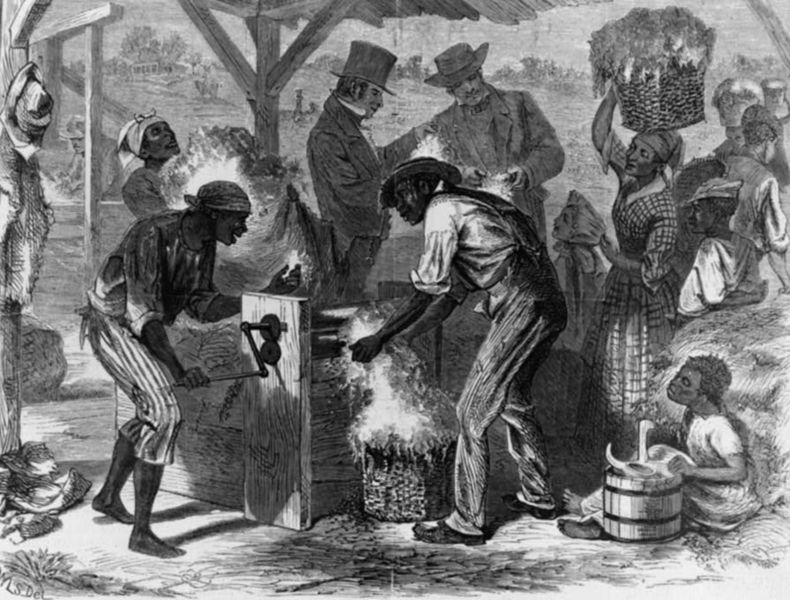

Wat men nodig heeft is de katoen en niet de zaadjes.

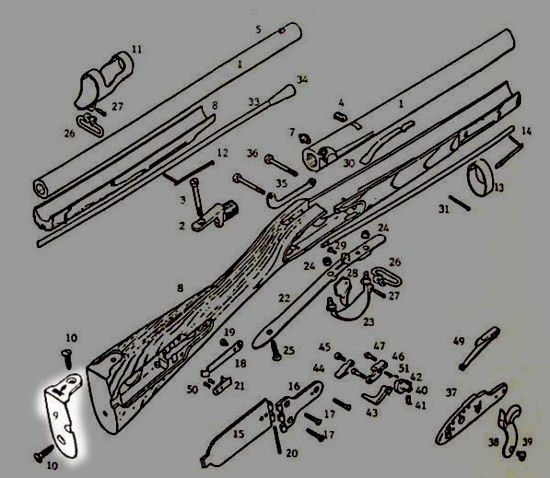

Eli Whitney bedacht een machine die met de hand werd gedraaid en waarmee de katoenpluizen gekamd werden door een trommel met haakjes. De zaadjes vielen door een zeef. Zo kon zo'n eenvoudige machine 25 kg schoon katoen per dag opleveren. Je ziet die machine hiernaast. Hij wordt bediend door twee mensen. Als die twee mensen het werk zonder machine zouden doen, haalden ze de 25 kg per dag samen bij lange na niet... De productie per man ging met deze cotton gin uiteindelijk 350 keer sneller! Eli Whitney kreeg ook eens de vraag om veel geweren te maken voor het Amerikaanse leger. Hij bedacht dat je veel meer wapens in korte tijd kon produceren als je eerst allemaal gelijke onderdelen ging produceren en ze daarna in elkaar zette. Het verhaal gaat dat afgevaardigden van het Amerikaanse leger bij

hem in de fabriek op bezoek kwam om te zien hoe de productie

vorderde. Het leger vond de uitwisselbaarheid van onderdelen echter heel belangrijk, want als een een geweer kapot ging, kon je in het oorlogsgebied het defecte onderdeel vervangen. Dat ging heel wat sneller dan het hele geweer terugsturen naar de fabriek.

|

|||||

|

Hij ging hierna eens goed nadenken en

ontwierp zijn geweer opnieuw, maar nu met het idee dat

alle onderdelen gelijk moesten zijn. En ze moesten zo precies gemaakt

worden dat het niet uitmaakte welk onderdeel je door een ander onderdeel

verving. Alle onderdelen waren dus precies hetzelfde. Als je alle onderdelen

goed in elkaar zette, werkte het geweer.

Hall was de eerste fabrikant die een product ontwierp met de machinale

productie en de verdeling over de machines in zijn achterhoofd! Het vijlen van onderdelen ging met de hand, maar Hall had allerlei vormen gemaakt om het werkstuk te vergelijken met de juiste vorm. Om de machines aan te drijven werd waterkracht gebruikt. Over die krachtbronnen lees je later meer. Uiteindelijk werden er van het "Hall 1819" 23.500 stuks gemaakt. Het was belangrijk dat jongens en

ongeschoolde mannen de onderdelen van de geweren konden maken. Je moest

precies zo doen als het werk je geleerd was en er was niet veel kennis

voor nodig, omdat iedereen maar een klein eenvoudig stukje van het werk

deed.

|

|||||

|

Al die katrollen werden met de hand gemaakt. Marc Brunel bedacht een plan om met machines heel veel katrollen te maken en pakte in 1799 de boot naar Engeland. Daar legde hij zijn plan aan de Britse Admiraliteit voor en die had interesse! Elke katrol bestaat uit een stuk hout

dat ovaal gemaakt moet worden. Dan komen er groeven in, er moeten ijzeren

wieltjes gemaakt worden waarover het touw beweegt en alle wieltjes worden

bevestigd met een ijzeren staaf. Ook moet er een haak aan bevestigd worden.

Maar welke machines heb je daarvoor nodig? In Engeland kwam Brunel in contact met Henry

Maudsley, die een specialist was in het maken van machines. Maudsley

ontwierp de benodigde 22 machines voor Brunel. In totaal kwamen er 45

machines, omdat er grote, medium en kleine katrollen gemaakt werden.

Maudsley maakte zijn machines van metaal, dat veel langer meegaat dan

hout. Marc Brunel ontwierp ook zaagmolens, machines voor het maken van soldatenschoenen en een speciale molen die fineer kon maken. Fineer is een heel dun laagje hout van een duur soort, dat je op goedkoop hout kunt lijmen. Fineer wordt ook tegenwoordig nog heel vaak gebruikt. Zijn laatste project was het graven van een voetgangerstunnel onder de rivier de Theems. Dat leverde enorme problemen op, zoals grote lekkages.

Zijn beroemde zoon Isambard Kingdom Brunel loste die problemen

uiteindelijk op (waarbij hij een paar maal bijna verdronk). Hij was de

ontwerper van het eerste metalen stoomschip "Great Britain". Dat

schip had een schroef, i.p.v. schepraderen en het stak in 1845 voor het

eerst de Atlantische Oceaan over. Hij ontwierp ook de "Great Eastern" (1860) ,

een schip zo groot, dat het tot 1912 duurde voor er een groter schip werd

gebouwd: de Titanic. De Great Eastern werd later gebruikt om de eerste

transatlantische telegraafkabels in de oceaan te leggen.

|

|||||

|

(Overigens was het werk van John Harrison nog helemaal handwerk!) |

|||||

|

|

|||||

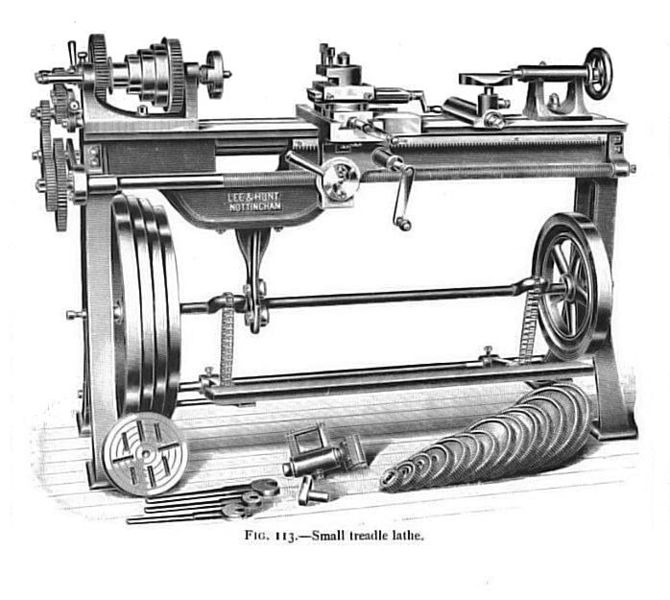

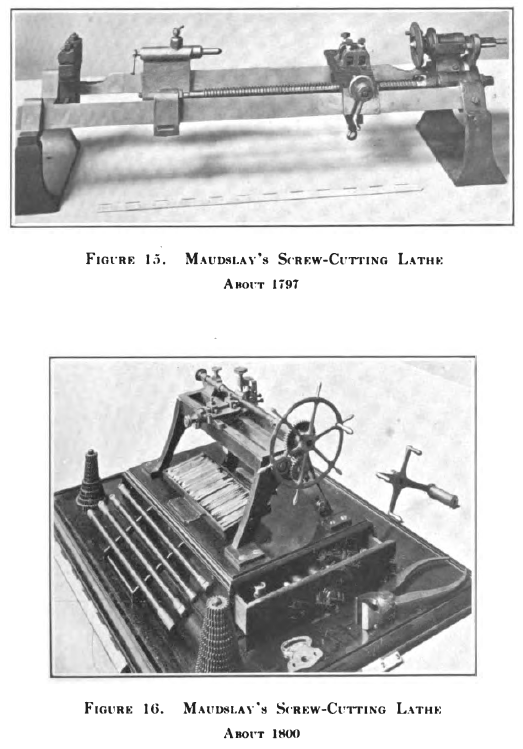

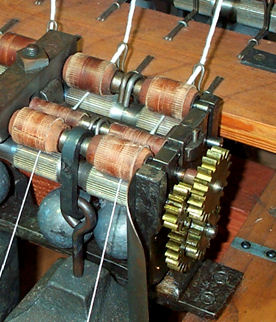

Bij

het stukje over Sir Marc Isambard Brunel noemde ik al de naam van Henri

Maudslay (1771-1831). Bij

het stukje over Sir Marc Isambard Brunel noemde ik al de naam van Henri

Maudslay (1771-1831). Hij was een Britse uitvinder, maker van gereedschap, stempels en matrijzen.Daarover straks meer. Om gereedschappen te maken wordt de draaibank (rechts) veel gebruikt. Het is een apparaat waarin met allerlei aandrijfwielen verschillende draaisnelheden kunnen worden bereikt. Bij een draaibank worden werkstukken ingeklemd en aan het draaien gebracht. Ook is er een rail waarlangs een stevige klem met een beitel van hard metaal beweegt. Die klem kan ook bewogen worden via tandwielen, zodat hij met een gelijkmatige beweging langs het te bewerken werkstuk beweegt. De beitel snijdt steeds een laagje van het werkstuk af. Op die manier kan men assen op maat maken, schijfjes tot wieltjes en je kunt er zelfs tandwielen mee maken. Als je een V-vormige beitel gebruikt kun je een groef in een metalen staafje maken en als je die beitel met een bepaalde snelheid langs het werkstuk beweegt, heb je een schroef. Het is interessant om te weten dat je met een niet zo nauwkeurige draaibank een nauwkeuriger draaibank kunt maken. Zo werden de machines steeds beter en preciezer. Henri Maudslay vond een speciale draaibank voor schroeven uit:

Hiermee kon elke fabriek gemakkelijk schroeven en bouten maken.

Joseph Whitworth (1803Ė1887) stelde voor om daar uniformiteit in aan te brengen. De hoek van de schroefdraad, de spoed (dat is de afstand tussen de groeven) en de dikte van de schroef werden vastgelegd voor de Engelse schroeven. De Britten gingen uit van hun maat de "inch". Dat is 2,54 cm. In Nederland werden die "Engelse" schroeven ook vaak gebruikt. Rond 1880 was het gebruik van de Whitworth maten standaard geworden. Ook dit is een voorbeeld van uitwisselbaarheid van onderdelen. Tegenwoordig gebruiken Europa en heel veel andere landen op de wereld metrische maten, dus centimeters en millimeters. Dat is handig, want of je nu een 8 mm boutje in Nederland koopt of AustraliŽ, het past altijd!

|

|||||

|

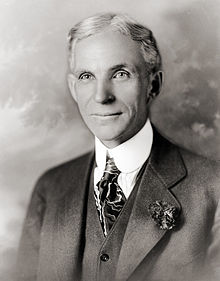

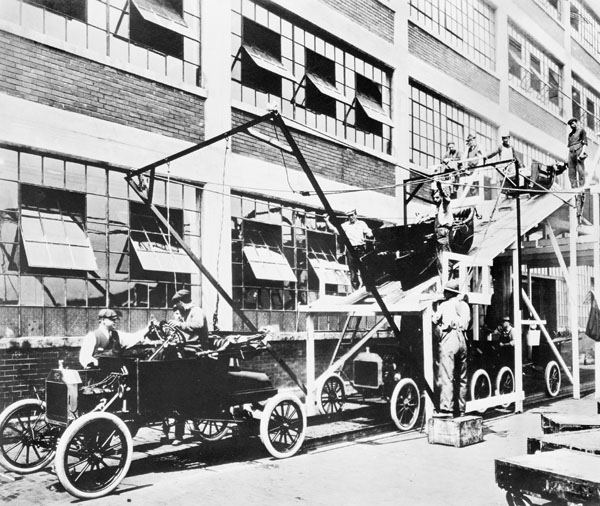

Bij een lopende band beweegt het werkstuk (in dit geval een auto) zich aan rails en kettingen door de fabriek. De arbeiders hoeven niet meer naar het werkstuk te lopen, het werkstuk komt naar hen toe. Zo is het werk ingedeeld in vele stations. Zo'n station zie je op de grote foto hieronder. De delen met banken en deurtjes worden op het chassis gezet. Het is bij een lopende band belangrijk dat elk station de onderdelen op voorraad klaar heeft staan. Het werk is precies "getimed" en uitgedacht. Iedere arbeider heeft slechts een bepaalde tijd om het werk te doen, want de volgende auto op de lopende band komt er al weer aan. Als de productie verhoogd moest worden, kon men de lopende band sneller laten draaien. Als een protest hiertegen kwam Charlie Chaplin in 1936 met "Modern Times", waarin hij laat zien hoe de lopende band het leven van fabrieksarbeiders regeert. Terug in de tijd... Tegen 1908 braken er andere tijden aan. Tot die tijd

waren auto's luxe uitgevoerd en alleen de rijken konden er een betalen. Ford

wilde een auto maken voor de gewone man. Het moest een praktische auto

zijn waarmee je achterin eventueel ook nog een paar melkbussen kon vervoeren. Dit

werd de T-Ford (zie de rode auto). Een auto die nog met een slinger

gestart moest worden. De T-Ford kostte $ 850,-- en in 1910 al $ 950,--.

Maar die prijs zou snel lager worden dankzij de lopende band!

Het idee van de lopende band werd uitgeprobeerd op het moment dat de

fabriek niet in gebruik was. Men trok een chassis aan een touw door de fabriek

en de arbeiders monteerden zo het ene na het

andere onderdeel, zodat de auto steeds completer werd. Waarom nu die lopende band? De grote vraag maakte het mogelijk om nog goedkoper te produceren en in 1927 kostte de T-Ford nog maar $ 290,-- En ook de afzonderlijke delen zoals de motor werden op dezelfde manier in elkaar gezet. De motor van de T-Ford werd vroeger door ťťn man in elkaar gezet. Nu werd dat verdeeld in 84 handelingen, door 84 mensen. Deze 84 mensen deden hetzelfde als vroeger 250 mannen op de oude manier. De lopende band betekende dat de tijd om een auto in elkaar te zetten omlaag ging van 12,5 uur naar 1,5 uur. Van de T-Ford zijn er uiteindelijk 15.458.781 stuks gebouwd. Pas in 1972 werd dat record verbroken door de VW Kever. En natuurlijk zijn er in al die jaren (1908-1927) niet steeds dezelfde T-Ford modellen gebouwd. Langzamerhand kwamen er kleine vernieuwingen, zoals de startmotor. Ford deed nog iets bijzonders. De arbeiders kregen in de nieuwe fabriek op Highland Park opeens tweemaal zoveel salaris. De gedachte hierachter was waarschijnlijk dat het werk aan de lopende band minder plezierig zou zijn. En dat was ook zo, maar het hogere salaris maakte dus weer veel goed. Het is bij massaproductie belangrijk om alle onderdelen even groot te maken. Door allerlei oorzaken kunnen er toch heel kleine verschillen ontstaan. Bijvoorbeeld door een afgesleten beitel, een vorm die door het gebruik is uitgesleten, enz. Dit moet men goed in de gaten houden. Maar er zijn grenzen aan de afmetingen van producten. Dit noemt men tolerantie. Een extreem voorbeeld: als in de motoren industrie de zuigers een millimeter van de juiste maat mogen afwijken en de boringen (gaten) van de cilinders ook, dan zou het kunnen voorkomen dat een zuiger niet in een cilinder past omdat je de kans loopt om een te grote zuiger in een te kleine boring te passen. En dan moet je zoeken naar een exemplaar dat wel past. Dat kost veel tijd. Die is er in de industrie niet en daarom zijn de toleranties zo klein, dat onderdelen altijd passen. Nu... Wat ook sinds de zestiger jaren van de vorige eeuw is opgekomen is het "precies op tijd" principe. De fabrieken streven ernaar om tegenwoordig geen grote voorraden van onderdelen aan te leggen. Elke dag wordt er precies zoveel aangeleverd als dat er de volgende dag gebruikt gaat worden. Dat kan, want vervoer en communicatie zijn tegenwoordig uitstekend. In een autofabriek zoals VW in Wolfsburg zie je dat ook in de praktijk. De auto's worden via een rail systeem vervoerd van station naar station. De grote onderdelen worden via een ander railsysteem aangevoerd, hoog boven de rest. Zo zie je bij het station dat de wielen monteert de setjes wielen precies op tijd bij de juiste auto aankomen. Stalen velgen, sportvelgen, velgen met lage banden, enz. Alles door elkaar. Het zelfde geldt voor de verschillende type motoren, verschillende kleuren stoelen en banken, enz. Ontbreken er onderdelen, dan wordt er een vliegtuig ingezet om die op te halen bij de toeleverende bedrijven (fabrieken maken vaak niet alles; een groot gedeelte besteden ze weer uit). Nieuw is de autofabriek die in opdracht bouwt. VDL Nedcar bouwt auto's voor andere fabrieken. Nu wordt de BMW Mini daar gebouwd, maar de fabriek kan snel overschakelen op het bouwen van totaal andere auto's van andere merken. Samenvattend Bij

de productie van voorwerpen zijn drie zaken 1 De arbeidsdeling 2

Uitwisselbaarheid van onderdelen Het voordeel van de uitwisselbaarheid is dat de mensen die op de assemblagelijn onderdelen moeten monteren elk willekeurig onderdeel kunnen pakken. Het past altijd. Niet alleen in de fabriek, want veel onderdelen worden ook via winkels (of garages!) verkocht ter vervanging van versleten of kapotte onderdelen. 3

De vaardigheid is al in de machine gebouwd.

|

|||||

Hierboven

ging het tot nu toe om het maken van kant en klare artikelen. Bij

landbouwproducten ligt dat anders. Er komen Hierboven

ging het tot nu toe om het maken van kant en klare artikelen. Bij

landbouwproducten ligt dat anders. Er komen ook andere machines aan te pas.

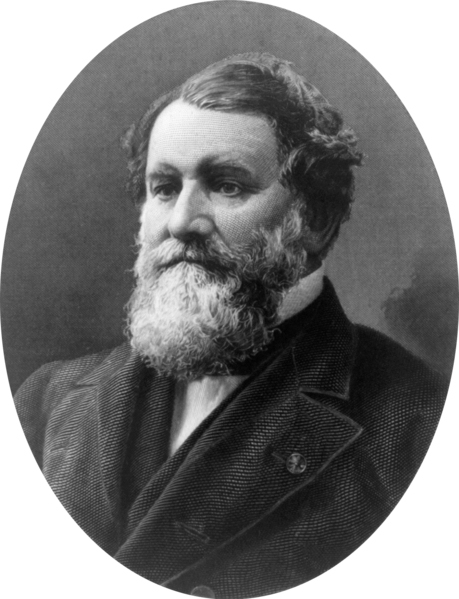

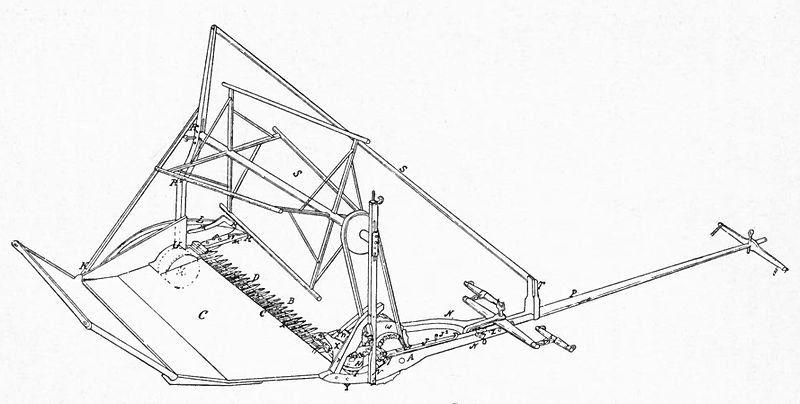

ook andere machines aan te pas.Allereerst het werk op het veld. Ploegen met een ploeg achter een paard was al een hele vooruitgang. Maar er was nog meer uit te vinden. Het oogsten van graan was een tijdrovend handwerk. Met een zeis werd het graan bij de grond afgesneden en daarna werden de halmen in bosjes bij elkaar gebonden. Dus: bukken oprapen en samenbinden. Cyrus Hall McCormick (1809-1884) bracht daar verandering in. Hij vond de mechanische oogstmachine uit. En als zo vaak, bestond er al iets, maar de mensen met een technisch inzicht konden vaak snel zien hoe zo'n bestaande machine sterk verbeterd kon worden. In 1845 kon McCormick een goedwerkende oogstmachine bouwen. De machine op de tekening snijdt het graan van onderen af terwijl het door het apparaat met de vier stokken naar achteren wordt geduwd. Het afgesneden graan komt zo automatisch in de bak C te liggen. Het apparaat werd getrokken door een paard. En zoals altijd, werd het ontwerp verbeterd. In 1884 werden de bossen (schoven) graan al samengebonden. Dit is een ander soort massaproductie. Waar het hier om gaat is het feit dat steeds minder mensen dezelfde productie in de landbouw konden halen. Dit was ook belangrijk, want de boerenbedrijven waren te klein om met een groot gezin van te leven. Veel kinderen van landbouwers gingen daarom in de fabrieken werken. Als je met minder mensen hetzelfde of meer wilt doen, moet je wel machines gebruiken. En de vraag naar landbouwprocten werd steeds groter omdat er meer voedsel nodig was voor de grotere bevolking. Dat betekent meer mensen op de wereld, meer monden te voeden en een grotere opbrengst verkrijgen van hetzelfde stuk grond. En niet te vergeten de grondstoffen voor de textielindustrie! Er kwamen later dorsmachines om het graan van de aren te scheiden en het overblijvende stro in balen te persen. McCormick is ook bekend van de tractor, die het mogelijk maakte om een ploeg met meer scharen te trekken, of grotere landbouw werktuigen. Maar hij heeft de tractor niet uitgevonden. Ook die ontwikkeling ging weer stap voor stap. Stoffen voor kleding, gordijnen, zeilen en meubels

zijn altijd belangrijk geweest. Bij het produceren van deze stoffen in

grote massa's zijn de grondstoffen katoen, linnen en wol altijd erg

belangrijk geweest. En nog steeds... Dit zijn allemaal vezelachtige grondstoffen. De

behandeling van die stoffen is eigenlijk steeds hetzelfde. De vezels

moeten in dezelfde richting terecht komen. Dit heet kaarden.

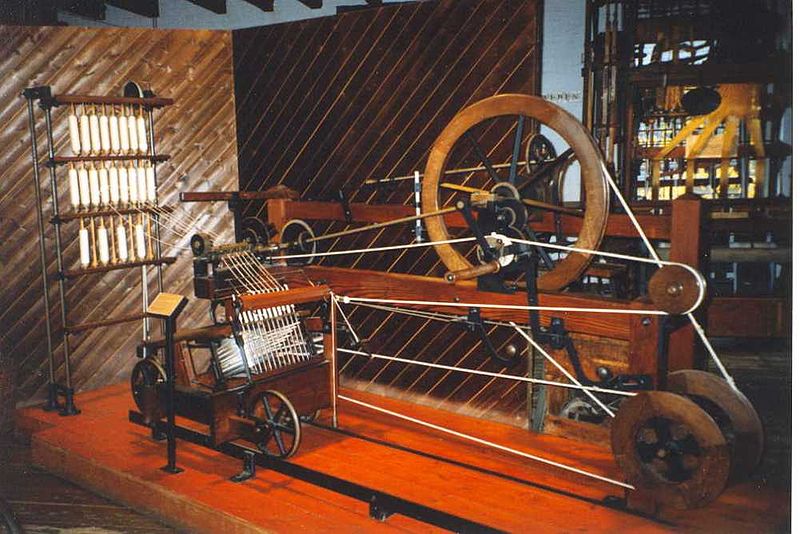

Op zich is het spinnen heel eenvoudig. De spinner strekt de vezels door ze uit de voorraad wol te trekken en de draaiende spoel van het spinnewiel draait de vezels in elkaar. Daardoor zijn de losse vezels heel sterk met elkaar verbonden en ontstaat er een sterke draad, het garen. Deze eenvoudige handelingen waren gemakkelijk met een machine uit te voeren.Als we op de foto rechts kijken zien we twee stellen walsjes, waarvan de voorste sneller draait dan de achterste. Hierdoor wordt het garen gestrekt. Het in elkaar draaien van de vezels wordt door een spoel gedaan. Zo werkt het bij alle spinmachines. (Zie ook: Cromford Textielfabriek).

Richard Arkwright kwam in 1769 met de Water Frame, een spinmachine voor katoen die op waterkracht werkte. Dit was een grote stap vooruit en hij richtte de ene na de andere fabriek op (zie bij krachtbronnen) Kort na de Water Frame kwam de Spinning Mule (of Mule Jenny) van Samuel Crompton in 1779; zie rechts. Het is eigenlijk een combinatie van de Spinning Jenny en de Water Frame. Daarbij worden tijdens het spinnen de draden in elkaar gedraaid. Als er genoeg gedraaid is wordt een stuk van anderhalve meter draad op de spoelen gewikkeld. Daarvoor rijden de twee delen van de Spinning Mule naar elkaar toe. Daarna rijden ze weer uit elkaar en begint het draaien opnieuw. Vier keer per minuut rijdt de wagen terug. Met deze machine kun je veel meer draden tegelijk spinnen. Dit is een vrij smalle Spinning Mule. Ze werden al snel veel breder, tot 46 meter aan toe, met meer spoelen. (Zie voor de Water Frame de pagina over de Cromford Textielfabriek).

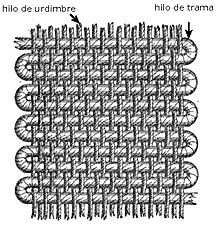

De dunne draden in de tekening hier links heten schering. De schering draden zijn op een trommel gewikkeld. Het zijn sterke dunne draden. Als je een versleten spijkerbroek hebt, zijn die witte draden de schering. De schering gaat normaal langer mee dan de blauwe draden, de inslag. De schering draden kunnen bij het meest eenvoudige weefgetouw omhoog en omlaag getrokken worden. De oneven draden (1-3-5-, enz.) hebben hun eigen raam met pennen en ogen die de schering draden omhoog en omlaag kunnen bewegen. Bij de even draden 2,4,6, enz.) gaat dat net zo. Maar wel om en om.

Weven gaat zo: de oneven schering draden worden omhoog

getrokken en de even draden naar beneden. De schietspoel schiet van links

naar rechts. Hiernaast zie je een weefgetouw. De rol rechts bevat de scheringdraden. Het verticale draadwerk is het mechaniek dat de schering draden omhoog en omlaag trekt. De mevrouw is bezig met de schietspoel en de kant en klare ruitjesstof wordt op een houten rol gewikkeld. Weven werd al snel (in 1779) mechanisch gedaan. Eigenlijk gebeurt dat nog op dezelfde wijze, maar moderne weefgetouwen werken iets anders. Daar worden de schietspoelen niet meer met enorme kracht heen en weer geslagen. Dat is wel veel stiller. Als je een ingewikkelder weefgetouw gebruikt, waarbij de scheringdraden per groepje of zelfs apart omhoog en omlaag kunnen worden bewogen, kun je er een patroon mee weven. Op de foto van de mevrouw rechts zie je dat zij een soort ruitjesstof maakt, zoals op een keukenhanddoek. Hier worden de scheringdraden niet om en om naar boven en beneden getrokken, maar bijvoorbeeld ťťn naar boven en twee naar beneden. Dan zie je meer van de inslag draden en wordt de kleur sterker. Ook is het mogelijk om snel van schietspoel te wisselen, zodat je met een andere kleur verder kunt gaan. Dit is handbediening, waarbij je goed moet Hierin worden de schering draden opgelicht of naar beneden gehaald door een systeem van pennen en gaatjes in kartonnen platen. Zie links. Zo kun je een bepaald patroon van te voren bedenken en omzetten in gaatjes. De arbeider kon zo meerdere machines tegelijk bedienen en hoefde alleen maar op gebroken draden te letten en die dan weer vast te maken. Het idee bestaat nog steeds, maar nu is het de

computer die de schering draden bedient. Wil je meer weten over het weven van stoffen zoals dat vroeger en nu wordt gedaan, dan moet je zeker eens kijken in het Audax textielmuseum in Tilburg. Dat is een fabriek waar vroeger wollen dekens werden gemaakt. Het is erg de moeite waard. Al met al werd de productie door machines behoorlijk verhoogd. In de spinnerijen werd per werknemer 1000 maal zoveel draad geproduceerd als vroeger met de hand. De door stoommachines aangedreven weefgetouwen bereikten een 50 maal grotere productie per werknemer dan voorheen met handarbeid.

Door hier te klikken kun je zien hoe de Scientific American van 3 september 1881 op de voorpagina beschreef hoe de wapenfabriek van Remington geweren maakt.

Bij massaproductie zijn veel (dure) machines nodig. De stap om een fabriek op te zetten is dus groot, want je hebt veel geld nodig voordat er ook maar iets gemaakt kan worden.

|

|||||

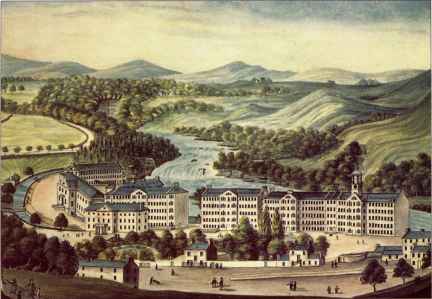

Richard

Arkwright vond zoals gezegd een goede en snelle spinmachine uit

en in 1771 wilde hij daar goed gebruik van maken. Hij wilde het spinnen

van katoen niet langer thuis laten plaatsvinden, maar in een fabriek.

Hij was de eerste die dit toepaste en de fabriek werd in Cromford

gebouwd omdat daar veel werkloze vrouwen en kinderen waren. Bovendien was

daar een stromende rivier voor de watermolen. Richard

Arkwright vond zoals gezegd een goede en snelle spinmachine uit

en in 1771 wilde hij daar goed gebruik van maken. Hij wilde het spinnen

van katoen niet langer thuis laten plaatsvinden, maar in een fabriek.

Hij was de eerste die dit toepaste en de fabriek werd in Cromford

gebouwd omdat daar veel werkloze vrouwen en kinderen waren. Bovendien was

daar een stromende rivier voor de watermolen. Er was veel te doen in zo'n fabriek. De katoen moest gekaard worden om alle vezels in de lengterichting te krijgen en er waren nog meer handelingen nodig voor en na het spinnen. Kinderen vanaf 6 jaar konden in de fabriek gaan werken. Van 's ochtends zes tot 's avonds zeven. En dan moesten ze van zeven tot negen uur nog naar school. Ongelooflijk, maar in die tijd was elke cent hard nodig in de gezinnen en men dacht toen heel anders over kinderarbeid dan tegenwoordig. Arkwright opende de ene fabriek na de andere. Er was door betere weefgetouwen een grote vraag naar textielgarens gekomen. In 1788 waren er in Groot BrittanniŽ al meer dan 200 spinnerijen, dus fabrieken, die op dezelfde manier werkten. Om al die fabrieken met hun machines te laten werken was veel kracht nodig. De oudste vorm van kracht die door ons gebruikt wordt is natuurlijk onze eigen spierkracht. En niet te vergeten de kracht van dieren. Paarden en ossen liepen in een tredmolen (zoiets waar hamsters graag in lopen) en paarden trokken aan de balken van een rosmolen. Vier paarden leverden zo een kracht van 4 paardenkracht (pk) op. Als er echter zware machines moeten worden gebruikt, schiet die spierkracht al snel tekort. Maar de mens is vindingrijk. Als je in een gebied woont met stromend water kun je waterkracht gebruiken om het zware werk voor je te doen. En dat idee is al oud. De Romeinen hadden bij het Franse Arles al de meelmolens van Barbegal. Twee maal acht watermolens die achter elkaar tegen een helling gebouwd waren, maalden zo in de 3e eeuw n.C. 4500 kilo meel per dag! Als de rivier niet het hele jaar door dezelfde wateropbrengst had, kon je nog een vijver aanleggen met een grote watervoorraad. Waterkracht levert gratis heel veel energie. Windenergie wordt gebruikt door windmolens. Dat is

ook al een oude uitvinding. Op plaatsen waar veel wind is kun je die goed

gebruiken. Een nadeel is, dat de wind vaak vlagerig is. Dan waait het

hard, dan weer minder. Toch waren er wel eens problemen met de watermolens

tijdens een aanhoudende droogte. Ook kwam het vaak voor dat er teveel

machines in de fabriek kwamen, zodat het waterwiel niet meer genoeg energie kon

leveren. Extra kracht was welkom. Voor een stoommachine moet water verhit worden. Dat

gebeurt in een stoomketel, die onder druk staat. Stoom is droog en onzichtbaar. Als je het wel ziet is het eigenlijk al waterdamp geworden.

Watt liet het afkoelen van de stoom (door een straal water) niet in de cilinder plaatsvinden, maar in een aparte ruimte (de condensor noemde hij dat). Hij begon met het ontwerp van een eigen machine, die ook net als die van Newcomen bedoeld was om mijnen leeg te pompen. Het slimme van zijn machine uit 1769 is, dat de cilinder zelf niet steeds wordt afgekoeld. Daardoor hoefde de stoom de cilinder ook niet steeds weer op te warmen. Zo was deze machine veel zuiniger. Het was ook zo'n grote sprong vooruit, dat 1769 gekozen is als het jaar van de uitvinding van de echte stoommachine. (Toch zou het jaar 1784 logischer zijn geweest; zie onder). Deze stoommachine kon nog alleen maar een

op- en neergaande beweging voor een waterpomp verzorgen. Bovendien was die

beweging langzaam. Watt dacht dat een stoommachine alleen nuttig kon zijn

voor de industrie als je een draaiende beweging kon

verzorgen. Pas nu was er een stoommachine ontstaan die de kracht kon leveren om machines in fabrieken te laten draaien! James Watt gebruikte ook voor het eerst een regulateur

in zijn machine. Die was al bekend van de meelmolens, maar hij paste hem

aan voor stoommachines. In de tekening zijn dit de twee bollen. Als de

machine sneller gaat draaien, gaan de bollen naar buiten en bedienen een

stang die de stoomtoevoer weer afknijpt. Zo blijft het toerental redelijk

constant. De machine van Watt is nog steeds een beam engine

zoals de Engelsen dat noemen (zie boven). Met een houten of stalen balk wordt de beweging

van zuiger overgezet naar de stang die het vliegwiel aandrijft. Daardoor

waren al die stoommachines nogal hoog. Zie

hier een animatie van de stoommachine van Boulton & Watt.

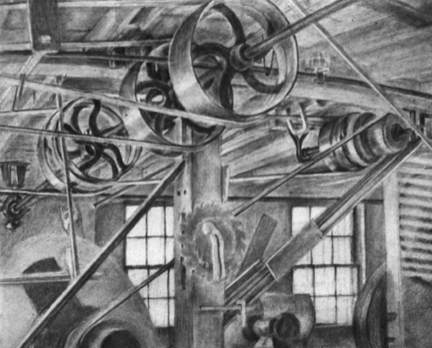

Hoe kwamen de ronddraaiende bewegingen van de

stoommachine nu bij de machines? En de riemen waren niet allemaal even groot. Voor een boormachine was een kleine riem al genoeg (met bijbehorende kleine wielen). Je snapt wel dat een nieuw apparaat in de fabriek het noodzakelijk maakte om het stelsel van assen en wielen uit te breiden. Rond 1900 begint men de machines te voorzien van

elektromotoren. Uiteindelijk verdwijnen alle riemen, wielen en assen uit

de fabrieken en heeft elk apparaat zijn eigen elektromotor. Op plaatsen

waar het elektriciteitsnet nog niet zwaar genoeg was, wekte een stoommachine de elektriciteit voor de fabriek op. Dit was o.a. het geval

bij de fabriek van Nooitgedagt in IJlst, waar heel lang schaatsen gemaakt

werden.

|

|||||

Een

pers wordt gebruikt om materialen te vormen of om er een Een

pers wordt gebruikt om materialen te vormen of om er een afbeelding in te slaan.

afbeelding in te slaan.

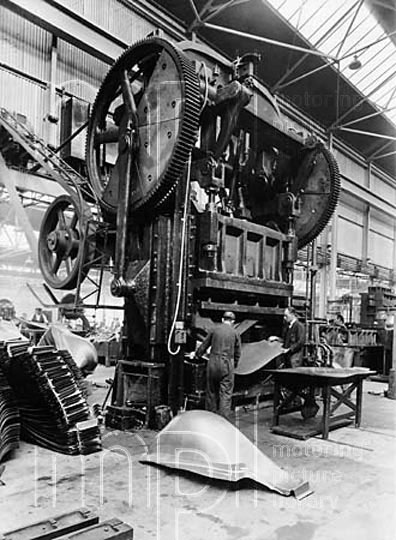

Het slaan van munten (rechts) is een van de oudste toepassingen. Dit noemt men een stempel. Links zie je een grote pers die spatborden maakt. Onderaan deze pagina zie je bij de foto's van Hulskamp een tekening met de de werking van de persvormen. Het gaat bij metaalpersen om twee vormen die precies in elkaar passen, maar de onderste vorm (vaak de holte) is iets ruimer dan de bovenste (de bolling). De bovenste vorm heet stempel en de onderste (de vaste) heet matrijs. De pers hiernaast is een type vliegwielpers. Door

het grote wiel met een motor snelheid te geven beweegt de arm die iets uit

het midden is geplaatst. Daardoor gaat het grote blok dat ermee verbonden

is (met de stempel) naar beneden en stampt de bolle vorm in de plaat. De afstand tussen de

twee delen van de vorm is iets groter dan de dikte van het

materiaal. Maar niet veel. Een ander type pers is de hydraulische pers. Die

wordt tegenwoordig heel vaak gebruikt. Op de foto hiernaast zie je een moderne uitvoering.

Door de olie onder druk op een grote zuiger te zetten, kun je de kracht

druk van de pomp over een groot oppervlak verdelen en zodoende enorme

krachten bereiken. Je kunt het heel goed vergelijken met de potkrik.

Zie de foto De hydraulische pers doet hetzelfde werk als de vliegwielpers hierboven. Dus die kan ook spatborden maken en delen van de karosserie van auto's persen.De vormen die hierbij gebruikt worden zijn van heel hard en slijtvast staal, want ze moeten misschien wel miljoenen keren gebruikt worden. Behalve voor het persen van metaal worden hydraulische persen ook gebruikt bij het persen van kunststoffen, ook weer met stempels en matrijzen. Dat begon al in 1909 toen de Amerikaan (van Belgische afkomst) Leo Baekeland de kunststof bakeliet uitvond. Dit was gebaseerd op de stoffen fenol en formaldehyde.

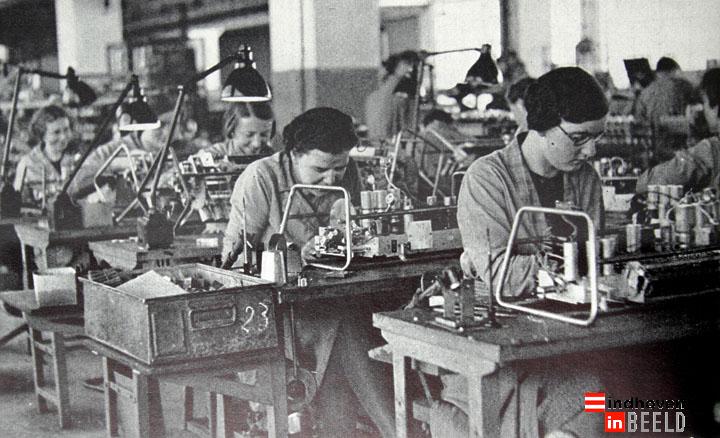

Uiteraard werd toen ook het binnenwerk, de eigenlijke radio, niet meer stuk voor stuk in elkaar gezet. Rechts zie je meisjes en vrouwen bij Philips de radio's bouwen. Elke radio staat in een frame zodat je er van alle kanten bij kunt. Elke dame soldeert een paar onderdelen op de juiste plaats. Niemand heeft verstand van radio's, maar als de dames hun stukje werk goed doen, heb je een werkende radio. Als een werkneemster klaar is met haar werk wordt het frame met de radio op de transportband gezet en de volgende wordt weer van de band gepakt om hetzelfde werk te doen. Aan de radio's te zien is deze foto nog vůůr 1940 genomen. Je ziet dat er soms aparte hulpstukken zoals het montage frame moeten worden gemaakt. Rond deze tijd ontstaan ook de zelftappende schroeven met kruiskop, zodat de elektrische schroevendraaiers allerlei onderdelen gemakkelijk kunnen vastschroeven. Bakeliet is vervangen door plastic. Ook daar werkt

men met vormen.

|

|||||

|

|

||||

| Hier wordt een kunstof bakje geperst. Je

ziet dat de ene vorm hol is en de ander bol. Wat het precies voorstelt

weet ik niet, maar als je thuis rondkijkt zie je heel veel plastic voorwerpen. Misschien kun je zien hoe het gemaakt is. Voor het persen van een plastic beker zijn 3 vormen nodig. De buitenkant van de beker wordt door twee holle vormen bepaald. Elke vorm is precies een halve beker, zelfs het oortje. De derde vorm bepaalt de binnenkant van de beker. Als de drie delen uit elkaar komen heb je de beker. Het enige wat men moet doen is het wegsnijden van het persrandje over de beker. Als je goed kijkt, kun je vaak nog het restantje hiervan zien. |

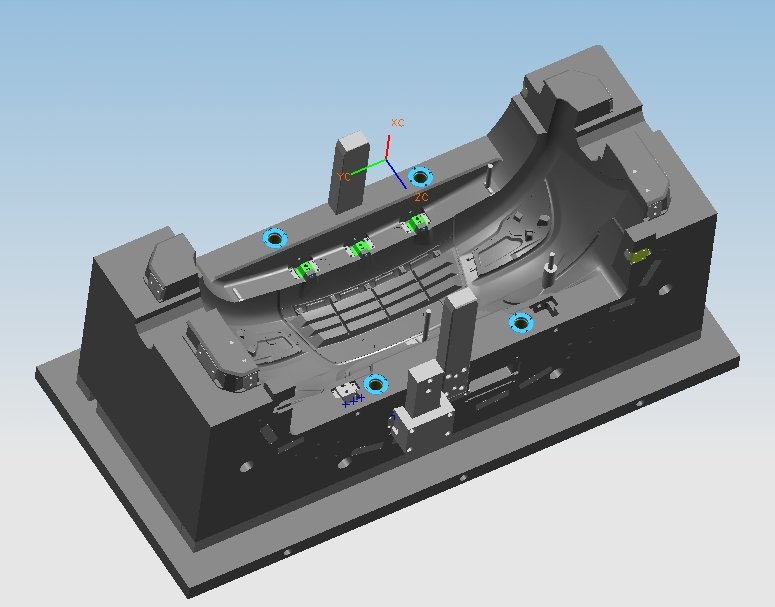

Dit is een computertekening van een complete autobumper. De hele vorm, compleet met uitsparingen wordt in ťťn keer geperst. Ook zijn sommige delen van de bumper dikker dan andere, vanwege de stevigheid. Dit kan allemaal met de perstechniek. | ||||

|

Er bestaan ook pneumatische persen, die op samengeperste lucht werken. Die zijn doorgaans niet zo krachtig en ook minder precies te regelen, want lucht kun je samenpersen en olie niet. Waar pneumatische persen voor gebruikt kunnen worden is bijvoorbeeld het samendrukken van delen van een rek. Dit kan bestaan uit twee lange latten met openingen en een aantal korte latten met een pen. Als die pennen ingesmeerd worden met houtlijm, kun je het hele rek pneumatisch aandrukken, zodat alle delen tegelijk in elkaar schuiven. |

|||||

| In de negentiende eeuw waren er nog niet

zoveel materialen als nu, uiteraard. Als we ons beperken tot de

voorwerpen, dan werden er in de industrie vooral metaal, hout en glas gebruikt.

Kunststoffen bestonden nog niet. Vaak moest men zich behelpen met dierlijk

materiaal. Van de horens van koeien kon je bijvoorbeeld knopen en kammen

maken als het hoorn eerst met behulp van warmte vlak was gemaakt.

Glas werd geblazen tot allerlei vormen. Uit glazen flessen kon men stukken snijden en terwijl het nog gloeiend heet was plat rollen. Zo verkreeg men (kleine) ruiten. Glas persen werd uitgevonden door John Bakewell, in 1825. Gesmolten glas werd in een vorm geperst. Dat gebeurt nu nog (let maar eens op de naad in een glazen bierpul, of het colaflesje). Hout werd voor veel huishoudelijke voorwerpen gebruikt, zoals borstels, meubelen, knijpers, enz. Men gebruikte zaagmachines zoals de lintzaag om allerlei vormen te kunnen uitzagen. Ook schaafbanken, schuurmachines en boormachines werden veel gebruikt. Denk maar aan de gaatjes van borstels, waarin de plukken haar werden gestopt. Metalen die veel gebruikt werden voor producten waren ijzer, koper, brons en messing. Veel later kwam aluminium in gebruik, maar om dat te maken was veel elektrische energie nodig. Metalen werden en worden nog steeds geperst, geboord, gefreesd (groeven bijvoorbeeld), gedraaid, gevlakt, geschuurd en gepolijst. Brons is een mengsel (legering) van koper en tin. Het kan erg hard en slijtvast zijn. Het wordt voor lagers gebruikt. In moderne automotoren vormen bronzen onderdelen nog steeds het lager van de zuigerstang en de krukas. Messing is een legering van koper en zink. Het wordt gebruikt voor o.a. sieronderdelen en klokken.

Gietijzer kan zo heet gemaakt worden dat het vloeibaar wordt. Hoewel het in China al rond het jaar 500 bekend was, werd het in Europa opnieuw uitgevonden door Abraham Darby I (1678-1717). In 1709 lukt het hem om ijzer te smelten door cokes te gebruiken als brandstof en lucht onder druk om de temperatuur te verhogen. Cokes is steenkool die verhit is geweest om er gas uit te verkrijgen. Dit gas werd weer gebruikt voor de straatverlichting en het verlichten van de huizen van rijke mensen. Gietijzer werd vroeger in bakken met vormzand

gegoten, waarin de

vorm al aanwezig was. Dat vormzand bestaat uit een

mengsel van zand en olie of hars. Het houten origineel wordt in het

vormzand gedrukt en er weer uitgehaald. Daarna wordt er in de ontstane

vorm ijzer gegoten. Hiermee is de vorm meteen vernield, maar een nieuwe

vorm is heel snel gemaakt. Gietijzer is heel sterk en roest niet erg. Het kan

grote druk hebben, maar het kan absoluut niet tegen buigen en uitrekken. Het gietijzer werd ook gebruikt om de eerste ijzeren

brug ter wereld te bouwen: Ironbridge (rechts). Gietijzer werd ook gebruikt voor de eerste spoorrails, wielen, ornamenten (versieringen) en vele andere voorwerpen. We spreken tegenwoordig over ijzer en staal. Het lijkt hetzelfde maar er zijn toch afspraken om deze woorden te gebruiken. En dat heeft alles te maken met de hoeveelheid koolstof. Als ijzer meer dan 1,9 % koolstof bevat noemen we het ijzer. Als er minder dan 1,9% koolstof in zit, noemen we het staal. Vanwege de brosheid van gietijzer was er behoefte aan sterker materiaal. Dit werd staal. De uitvinder hiervan was Henry Bessemer (1813-1898). De sterkte van ijzer werd eigenlijk verminderd door het koolstof dat erin zat. En dat kwam in het vloeibare ijzer omdat het met cokes gemengd was. In de ovens werden namelijk afwisselend lagen ijzer en cokes op elkaar gestapeld. Henry Bessemer blies samengeperste lucht onder hoge druk in het vloeibare ijzer, waardoor de koolstof verbrand werd. Dit staal was sterk en licht. Toen de spoorwegen overgingen van gietijzer op staal werden de locomotieven en wagons een stuk lichter, omdat er van het sterkere materiaal minder nodig was. De meeste staalsoorten zijn gemakkelijk te vervormen en dus heel geschikt om het in persen te vormen. |

|||||

| Dit deel gaat over de IndustriŽle

Revolutie in Groot BrittanniŽ. Omdat het land veel inwoners had, de

grondstoffen en het afzetgebied dicht bij elkaar lagen en omdat er

genoeg geld aanwezig was en de Britten "durf" hadden is die

revolutie daar ontstaan. De IndustriŽle Revolutie in Groot BrittaniŽ diende ook als

voorbeeld voor andere landen.

De toenemende productie van de fabrieken

vroeg om een uitbreiding van het transport. De stoommachines verbruikten

bij elkaar heel veel steenkool. De hoogovens, waar ijzer uit ijzererts

gesmolten werd gebruikten behalve veel steenkool en cokes ook veel

ijzererts. Katoen spinnerijen moesten grote aantallen balen katoen

aangeleverd krijgen en de kant en klare producten moesten ook weer

vervoerd worden.

|

|||||

|

De kanalen

De rivieren boden geen echte oplossing,

want er waren heel veel plaatsen waar geen rivier was. Toch was het

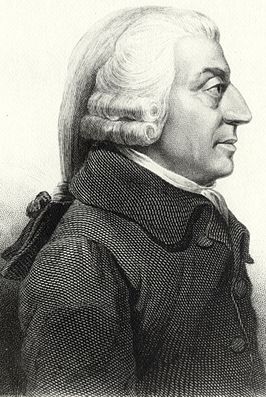

aantrekkelijk om grondstoffen en producten over het water te vervoeren. Adam Smith had uitgerekend dat dit veel goedkoper was dan

vracht met paard en wagen te vervoeren. Je had minder mensen nodig.

Vervoer over water was dus heel aantrekkelijk. Tussen ongeveer 1761 en 1820

begonnen kooplieden, fabrieksdirecteuren en eigenaars van

(steenkool)mijnen zelf in de kanalen te investeren. Er werden

duizenden kilometers kanaal aangelegd, die meestal met elkaar waren

verbonden. In die kanalen kwamen schippers te varen die met hun ďnarrow

boatsĒ (smalle boten) van havens naar fabrieken en omgekeerd voeren.

De schipper en zijn familie woonde aan boord, maar hun ruimte

achterin het schip was heel klein. Hoe kleiner de kajuit, hoe meer vracht

er vervoerd kon worden. Voorin bevond zich de lading en dat kon van alles

zijn: steenkool, ijzererts, teer, katoen, enz. Die narrow boats werden voortgetrokken door een paard dat op een pad naast het kanaal liep. Vergelijk het met onze vroegere trekschuit. De meeste kanalen bestaan nog steeds. Omdat ze vaak over een helling lopen, zij er heel veel sluizen nodig. Ik heb bij Wilmcote (bij Stratford-upon-Avon) 11 sluizen achter elkaar gezien. Die sluizen zijn berekend op de breedte van ťťn narrowboat. In de kanalen kunnen de boten elkaar gemakkelijk passeren, omdat die breder zijn dan de sluizen. Het graven van die kanalen werd echt een "kanaal-manieĒ. Overal werden ze gebouwd. Ze kruisten zelfs valleien en rivieren. Door het voorbeeld van Groot BrittanniŽ kwamen er ook kanalen in andere landen. Frankrijk heeft echter de eer van het eerste kanaal: Canal du Midi (gereed in 1680). Toch zijn de kanalen nooit een

groot succes geworden. Het vervoer ging langzaam omdat een paard de boot

trok. In een narrow boat ging ook niet zo heel veel lading en elke boot

moest wel genoeg opbrengen om een schippersfamilie te onderhouden.

|

|||||

| Edstone aquaduct. Dit

deel is een kanaal dat in een ijzeren bak over een rivier, een spoorlijn en een

weg loopt. In de bodem van de ijzeren bak zit een kraan zodat locomotieven water konden innemen als ze recht onder de kraan stonden. Een keer wilde de kraan niet dicht. Toen zat er een vis in... |

Wilmcote sluizen in het Stratford-upon-Avon

kanaal. Hier zijn elf sluizen achter elkaar. Het duurt dus een hele tijd

voordat je dit stuk gepasseerd bent. In de verte loopt het kanaal naar

beneden, want Stratford-upon-Avon ligt aan  de voet van de heuvel. Tussen

de sluizen is altijd een stukje (breder) kanaal, zodat de narrow boats

elkaar daar kunnen passeren. de voet van de heuvel. Tussen

de sluizen is altijd een stukje (breder) kanaal, zodat de narrow boats

elkaar daar kunnen passeren. Op het pad liepen vroeger de paarden. Soms wisselde het pad van de ene naar de andere oever. Er waren speciale bruggen waarover het paard kon lopen zonder dat het touw losgemaakt hoefde te worden. Bij de splitbridge hiernaast gaat het touw door een opening in de brug.

|

||||

|

De spoorwegen Maar dan komt er iets dat alle

kanalen snel overbodig gaat maken: de spoorweg.

Die combinatie van trein en boot

is nog heel lang gebruikt. Pas in de Tweede Wereld oorlog moesten de

Britten wel overgaan tot het vervoer van alle steenkool per spoor, omdat

de Duitsers de vrachtschepen op zee torpedeerden. Na 1825 ging opkomst van de spoorlijnen nog veel sneller dan bij de kanalen het geval was. En de spoorlijnen werden wel een groot succes. Er waren veel grote spoorbruggen nodig voor het steeds uitbreidende net van spoorwegen in Groot BrittanniŽ. Dit waren vaak fantastische bruggen voor die tijd en het bijzondere is, dat de meeste nog steeds dagelijks gebruikt worden. Bijvoorbeeld:

De spoorlijnen in Engeland hebben

een breedte van 4 voet en 8,5 inch. Dat is 143,5 cm van de binnenkant tot

de andere binnenkant van de spoorstaven. Hoe kwam George Stephenson nu op

die aparte maat? Wel, hij had van zoín honderd wagens in de regio de

breedte van de wielen (de spoorbreedte) opgemeten en toen kwam hij op de

gemiddeld spoorbreedte zoals die hierboven staat. Het verhaal gaat dat die wagens

ongeveer die spoorbreedte hadden omdat de groeven in de modderwegen ook

die breedte hadden. Die groeven hadden al honderden jaren ongeveer

dezelfde breedte. Hoe is men ooit op die breedte gekomen in

Engeland? Dat kwam door de Romeinen, want die hadden al wagens met zoín

spoorbreedte. Maar hoe zijn die Romeinen dan aan die maat gekomen?

Dat zat zo. De Romeinen vonden dat een wagen zo breed moest zijn, dat er

twee paarden voor gespannen konden worden. Dus het spoor dankt eigenlijk

zijn breedte aan twee paardenkonten! Overigens is die wonderlijke spoorbreedte van 143,5 cm de standaard geworden in heel veel landen. Ook bij het Nederlandse spoor. |

|||||

|

Leven, werken en wonen Honger en slechte voeding waren

voor veel mensen normaal in de achttiende en negentiende eeuw. Ook

mislukte er nog wel eens een oogst door slecht weer of plantenziekten

waartegen nog geen middel bestond. Gelukkig waren er ook

fabrieksdirecteuren die in de gaten hadden dat volwassenen en kinderen

beter presteerden als ze gezond waren. Er werden experimenten opgezet

waarbij de mensen betere huizen kregen, die vlakbij de fabriek gebouwd

werden. |

|||||

|

|

||||

|

slechte woonomstandigheden in Sheffield |

New Lanark Mill, de katoenfabriek van Richard Owen |

||||

|

|

|||||

|

De Carnegie staalfabriek in Pittsburg, USA, eind 19e eeuw |

|||||

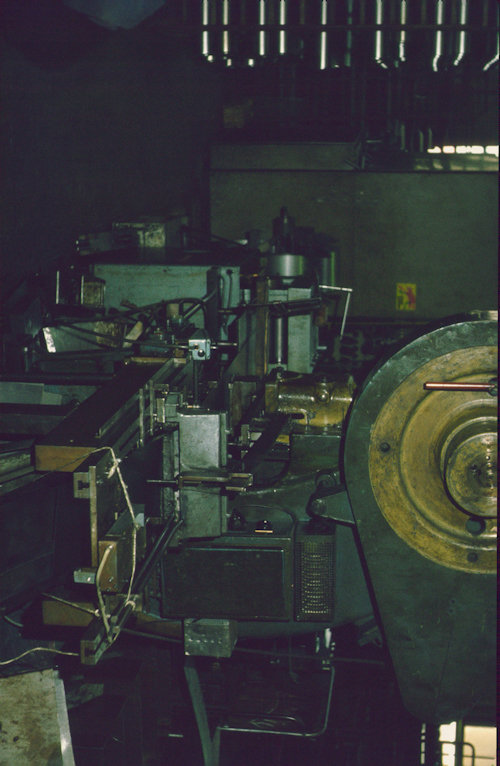

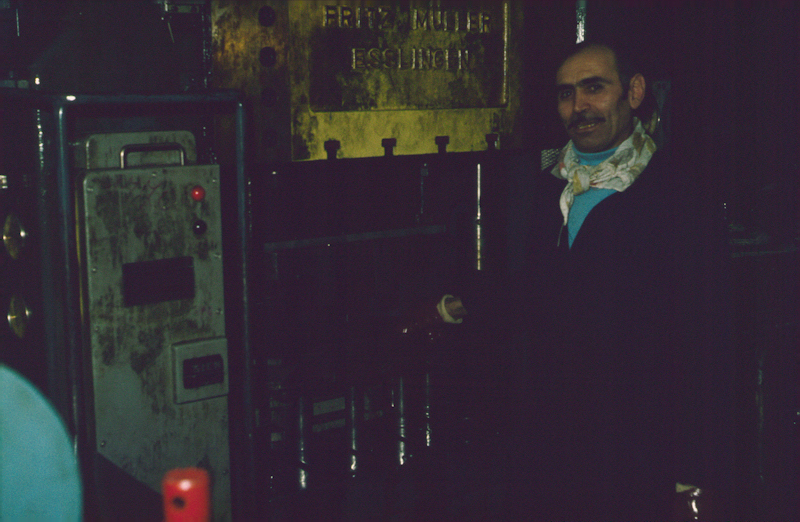

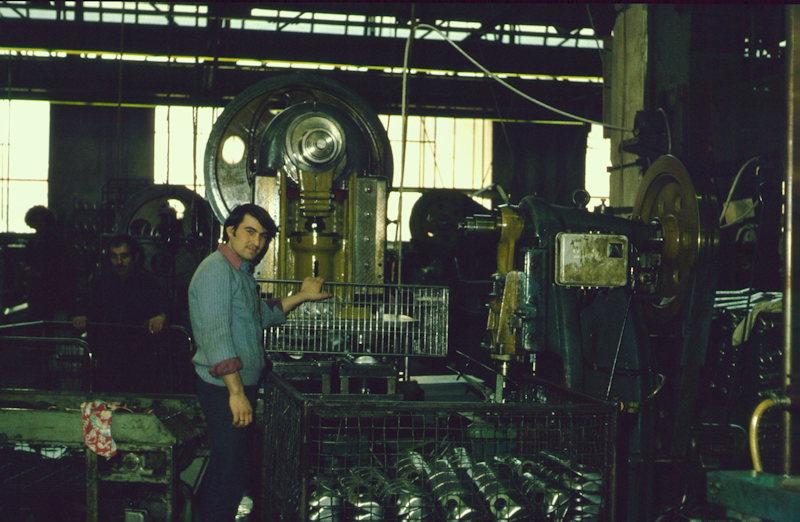

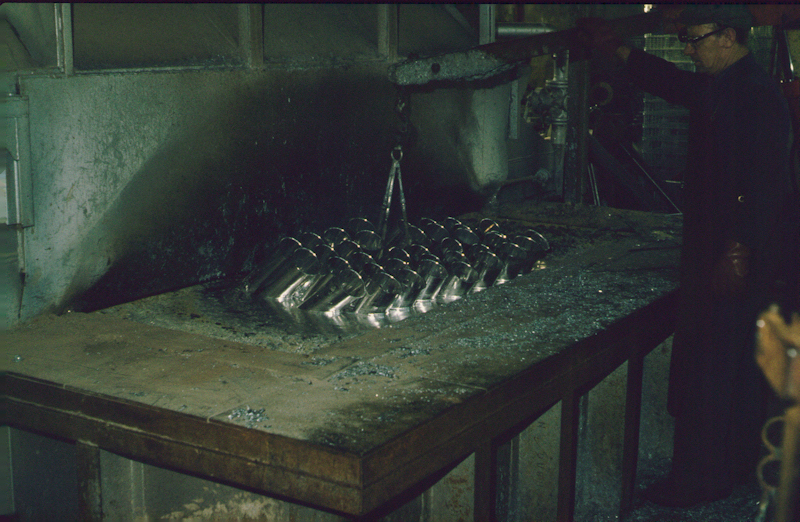

| Onderstaande diaserie (die na 40 jaar

niet zo best meer is) laat zien hoe een uitlaat gemaakt wordt. De serie is

opgenomen bij de firma Hulskamp in Alkmaar,

die vroeger aan de Friese weg gevestigd was. Later kwam hier de witgeschilderde

Praxis en nu ligt er een nieuwe woonwijk. Een uitlaat is een bus waarin de uitlaatgassen van een (auto)motor afgekoeld worden. Het gas krimpt en de explosies van de motor worden beduidend minder. De grondstoffen voor deze fabriek zijn eigenlijk:

De handelingen zijn:

|

|||||

|

|

||||

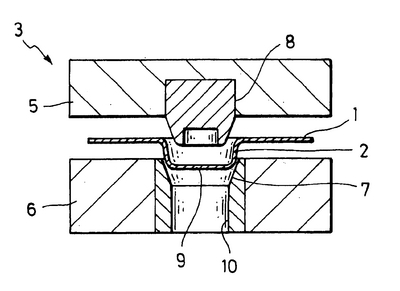

| Voor het persen heb je twee vormen

nodig.In dit voorbeeld wordt een soort bakje geperst. De bovenste vorm, de stempel, drukt dat in en de onderste vorm (de matrijs) ondersteunt het metaal. Als de stempel in de matrijs zit, is de ruimte tussen de twee vormhelften precies zo groot als de dikte van de plaat. Daar is over nagedacht. Als een arbeider twee platen metaal onder de pers zou leggen, kan de pers uit elkaar vliegen. Dat wil zeggen bij de vliegwiel pers. Een hydraulische pers heeft hier geen last van. |

Het werkstuk dat uit deze pers komt kan er zo

uitzien. Alleen was het oorspronkelijk een vierkante of rechthoekige plaat metaal en bij deze

vorm is het overtollige materiaal al weggesneden. Vaak is plaat met ingevet om het persen gemakkelijker te maken. |

||||

|

|

||||

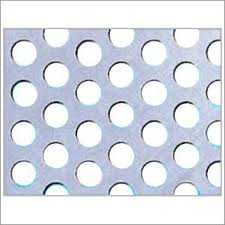

| Perforeren van plaat gaat ongeveer net

zo als de vorm persen hierboven. De scherpe pennen van de bovenste vorm drukken de stukjes uit de plaat en die vallen onderuit de onderste vorm (waarin gaten zitten). |

Snijden van plaatmateriaal gaat net zo. Niet als een

papier snijapparaat,

maar recht met een stevig scherp mes. Je kunt ook vormen snijden. Daarvoor

heb je een heel stevige uitvoering van het koeksnijdertje nodig. Dit gebeurt ook in een pers en hierbij is de bovenste vorm de heel stevige "koekjesvorm" en de onderste vorm is een ook een ster, maar die moet dan wel binnen de bovenste vorm vallen. |

||||

|

|

||||

| Plaatmateriaal kan gerold worden tot een buis.Zo werd

dat ook al door

de Romeinen gedaan, maar niet zo mooi als hierboven. Je hebt daarvoor walsen nodig. Dat zijn heel dikke massieve rollen. Hier zie je er een boven en twee onder. Het komt eigenlijk neer op buigen, maar zo dat het overal even veel buigt. Als de uiteinden van de plaat elkaar raken, kun je de naad dichtlassen en dan heb je een echte buis. |

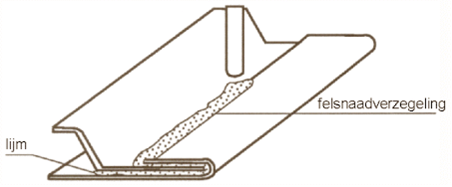

De twee helften van de uitlaat in het

verhaal hieronder worden niet dichtgelast. Dat kost teveel tijd. Men gebruikt hier liever het felsen. Zoals je in de tekening hierboven kunt zien wordt van de ene plaat een randje om de andere gevouwen. Natuurlijk moet de ene helft dan een wat grotere rand dan de andere helft hebben. In deze tekening wordt ook nog lijm gebruikt, maar dat is niet nodig voor de uitlaat. Bij felsen wordt ook wel eens kit gebruikt, maar dan ook niet voor de uitlaat, want dat zou te heet worden. Felsen wordt ook gebruikt bij het dichtmaken van conservenblikjes. De beschermende binnenlaag van het blik helpt ook bij de afdichting. |

||||

|

|

||||

| Het maken van de vormen om iets te persen

(stempels en matrijzen) kost veel geld en moeite om te maken. Maar als je ze eenmaal hebt, gaat het snel. Hier zie je dat er twee paar stempels nodig zijn om een klem voor de uitlaat te maken. Het eerste stel maakt een golfje in een strip metaal. In de platte stukjes zitten al gaten |

Een tweede set drukt het

midden uit, zodat het rond wordt. De twee platte delen komen bij elkaar en de twee gaten komen dan precies over elkaar te liggen, zodat er later een bout door kan. Een klem als deze klemt twee stukken uitlaat die in elkaar geschoven zijn bij elkaar. Alle stempels en matrijzen liggen op voorraad, voor als er ooit weer een nieuwe serie gemaakt moet worden. |

||||

|

|

||||

| Dit is de uitlaat zoals hij hier gemaakt wordt. Hij

bestaat uit twee verschillende helften en er steekt een buis doorheen. Het voorste en

middelste schot passen in de groeven die in de helften van de uitlaat

zitten. De uitlaat is opgevuld met glaswol om de explosies van de motor extra te dempen. |

Dit is een apparaat om de platen staal op maat te knippen. | ||||

|

|

||||

|

Deze machine perforeert de plaat die later omgerold

wordt tot een buis. |

Deze machine rolt de pijp om tot een buis die nog niet dicht is. |

||||

|

|

||||

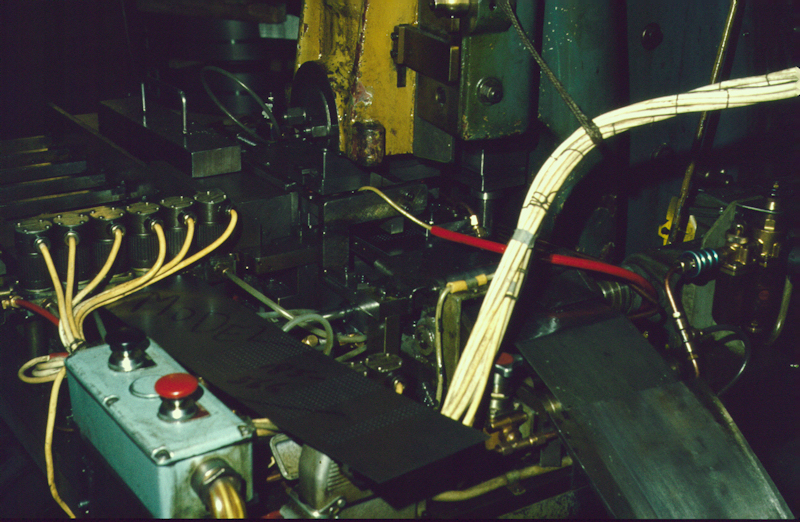

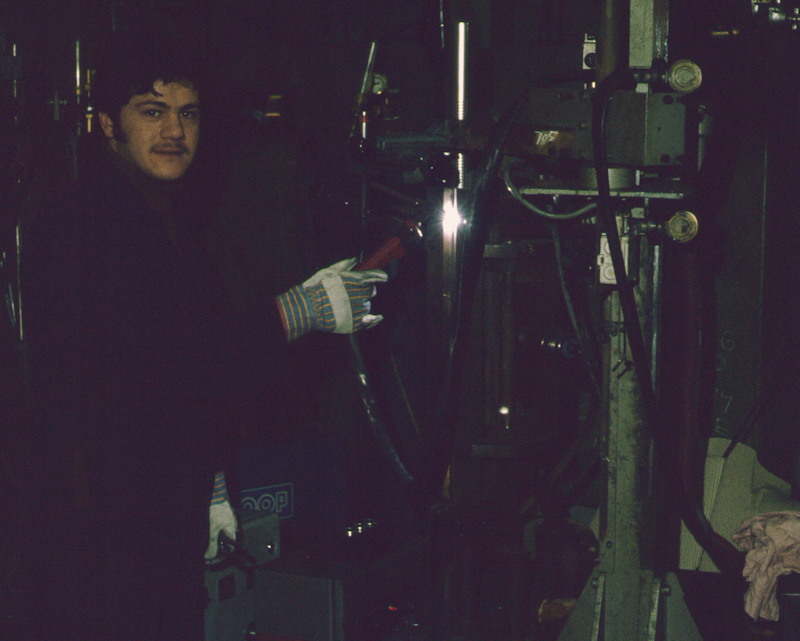

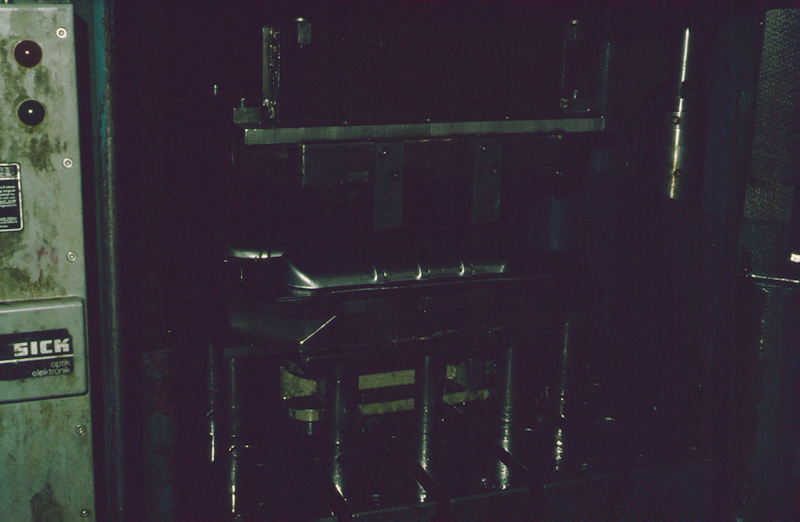

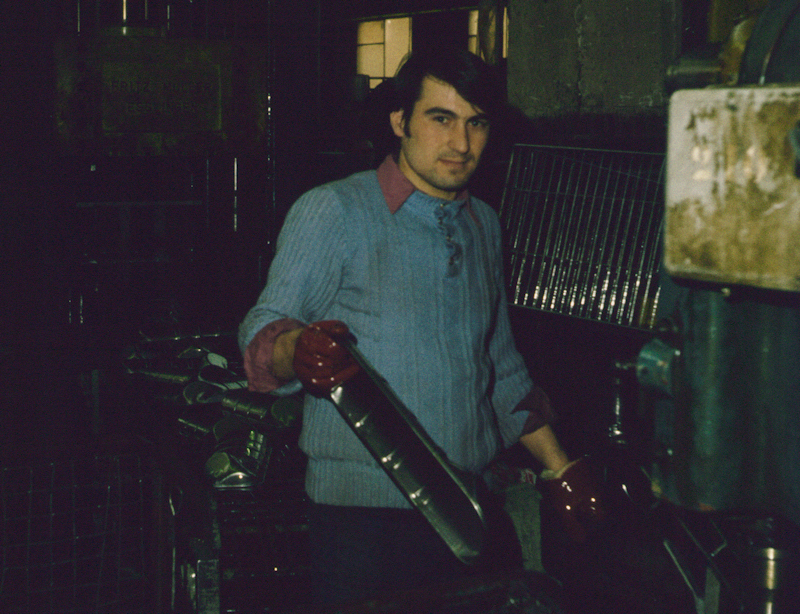

| Met een vlamboog wordt de naad van de pijp dichtgelast. Er komt geen lasstaaf aan te pas. Als het metaal heel heet wordt, smelt het vanzelf aan elkaar. | Het is wat moeilijk te zien, maar hier is de pers die

een van de uitlaathelften perst. Zo'n pers bedien je met twee handen,

zodat je niet je vingers tussen de pers krijgt. Tegenwoordig komt er ook vaak een scherm naar beneden voordat de pers zijn werk doet. |

||||

|

|

||||

| Hier is een halve uitlaat geperst. Als je goed kijkt zie je dat de rest van de plaat er nog aan zit. | Deze pers snijdt de randen af en de halve uitlaten

gaan in de voorraadbak. Hier zie je al een bescherming voor het mes. Ik geloof dat het deze machine was waar ooit eens twee uitlaten op elkaar afgesneden werden. Het is een vliegwielpers en die kan daar niet tegen. De machine drukte zich uit elkaar en een van de moeren kwam als een kanonskogel half in een muur terecht... |

||||

|

|

||||

Hier nog eens de afgesneden helft. |

Hier is de uitlaat klaar en duidelijk is de felsrand te zien. | ||||

|

|

||||

| Hier wordt een wat langere uitlaatpijp van een ander model gebogen in de buigmachine. Als je goed gekeken hebt kon je zien dat onze uitlaat ook een bochtje heeft. Dat wordt op dezelfde manier gedaan. | De binnenste pijpjes worden verzinkt. Hier

gebeurt dat in een bak met gesmolten zink. De pijpjes worden hier met veel tegelijk even in de bak gehangen en als je eruit komen, druipt het teveel aan zink weer in de bak. Als de pijpjes afgekoeld zijn zit er een mooi laagje zink op. |

||||

| Samenvattend:

Massaproductie werd mogelijk door:

|

|||||

|

|||||

Hans Walrecht Het bovenstaande is een onderdeel van mijn lezing/presentatie "De IndustriŽle Revolutie in Engeland, Amerika en Nederland" Zie: www.hansonline.eu/lezingen

|

Een pdf bestand met de geschiedenis van de IndustriŽle Revolutie in Engeland, de Verenigde Staten en Nederland is hier te vinden: http://www.hansonline.eu/artikelen/ (rechter kolom, tweede artikel) of rechtstreeks: Of rechtstreeks: http://www.hansonline.eu/artikelen/korte_geschiedenis_van_de_industriele_revolutie_2023.pdf

|

||||

|

bijgewerkt op 28-6-2023

|

|

||||

In

1776 schrijft Adam Smith (1723-1790) "Wealth of Nations". Het dikke boek gaat

over de economie van arbeid en het maken van producten, het verbouwen

van gewassen, het vervoer van producten en het houden van dieren door de boeren.

In

1776 schrijft Adam Smith (1723-1790) "Wealth of Nations". Het dikke boek gaat

over de economie van arbeid en het maken van producten, het verbouwen

van gewassen, het vervoer van producten en het houden van dieren door de boeren.

Door

met de vingers zaden uit de katoenpluizen te halen kreeg een arbeider na

een dag hard werken slechts een halve kilo bruikbaar katoen!

Door

met de vingers zaden uit de katoenpluizen te halen kreeg een arbeider na

een dag hard werken slechts een halve kilo bruikbaar katoen!  John

Hall (1781Ė1841) was ook een Amerikaan. Hij nam patent op een

nieuw type geweer, waar het Amerikaanse leger wel interesse voor had. Hij

kon er 50 per jaar maken. Met de hand, stuk voor stuk. Toen kwam de

opdracht: binnen een jaar moest hij er 200 leveren. Met grote tegenzin

wees hij die bestelling af.

John

Hall (1781Ė1841) was ook een Amerikaan. Hij nam patent op een

nieuw type geweer, waar het Amerikaanse leger wel interesse voor had. Hij

kon er 50 per jaar maken. Met de hand, stuk voor stuk. Toen kwam de

opdracht: binnen een jaar moest hij er 200 leveren. Met grote tegenzin

wees hij die bestelling af. Van het geweer hierboven (de Hall M1819) kreeg hij van het leger een order

voor 1000 stuks. Hij ontwierp allerlei machines om metaal te snijden, te

zagen, te polijsten, enz.

Van het geweer hierboven (de Hall M1819) kreeg hij van het leger een order

voor 1000 stuks. Hij ontwierp allerlei machines om metaal te snijden, te

zagen, te polijsten, enz.

Sir

Marc Isambard Brunel (1769-1849) was

oorspronkelijk Fransman, maar vluchtte tijdens de Franse Revolutie in 1792

naar Amerika en las daar dat de Britse marine per jaar 100.000 katrollen

nodig had. Een

Sir

Marc Isambard Brunel (1769-1849) was

oorspronkelijk Fransman, maar vluchtte tijdens de Franse Revolutie in 1792

naar Amerika en las daar dat de Britse marine per jaar 100.000 katrollen

nodig had. Een  Een

andere Eli, Eli Terry (1772-1852), was uitvinder en klokkenmaker in de Verenigde Staten. Hij wilde goedkope

klokken maken voor iedereen, tegen een betaalbare prijs.

Een

andere Eli, Eli Terry (1772-1852), was uitvinder en klokkenmaker in de Verenigde Staten. Hij wilde goedkope

klokken maken voor iedereen, tegen een betaalbare prijs.

Alleen

was het erg jammer dat elke fabriek zijn eigen maat aanhield. Zo moest bij

een reparatie vaak de bout (schroef) of de moer apart opnieuw gemaakt

worden.

Alleen

was het erg jammer dat elke fabriek zijn eigen maat aanhield. Zo moest bij

een reparatie vaak de bout (schroef) of de moer apart opnieuw gemaakt

worden. Henri

Ford (1863-1947) maakte een grote stap voorwaarts door niet alleen

gestandaardiseerde onderdelen te maken, maar

Henri

Ford (1863-1947) maakte een grote stap voorwaarts door niet alleen

gestandaardiseerde onderdelen te maken, maar ook door de uitvinding van de lopende band. Eerlijk gezegd, was het

eigenlijk Ransom Eli Olds die in 1901 al zijn Oldsmobile

"Curved Dash" als eerste op een lopende band maakte. Ford kreeg naar zijn

zeggen het idee in een slachterij, waarin de karkassen aan rails door de

fabriek bewogen. Maar waarschijnlijk wist hij van het idee van Ransom Eli Olds. In

1900 kon je daar via de krant en

wetenschappelijke bladen wel degelijk achter komen.

ook door de uitvinding van de lopende band. Eerlijk gezegd, was het

eigenlijk Ransom Eli Olds die in 1901 al zijn Oldsmobile

"Curved Dash" als eerste op een lopende band maakte. Ford kreeg naar zijn

zeggen het idee in een slachterij, waarin de karkassen aan rails door de

fabriek bewogen. Maar waarschijnlijk wist hij van het idee van Ransom Eli Olds. In

1900 kon je daar via de krant en

wetenschappelijke bladen wel degelijk achter komen.  Die

onderdelen werden door arbeiders tot een auto gemonteerd. Ze liepen elkaar

in de weg en moesten ook vaak een stuk lopen om de losse onderdelen op te

halen.

Die

onderdelen werden door arbeiders tot een auto gemonteerd. Ze liepen elkaar

in de weg en moesten ook vaak een stuk lopen om de losse onderdelen op te

halen.  heel belangrijk:

heel belangrijk:

Spinnen

kun je thuis doen op een spinnewiel. Als je echter je productie wilt

verhogen moet je wat anders bedenken. Een van

Spinnen

kun je thuis doen op een spinnewiel. Als je echter je productie wilt

verhogen moet je wat anders bedenken. Een van de eerste spinmachines was de Spinning Jenny, die in 1764

uitgevonden werd door de Engelsman James Hargreaves. Hij werd

handbediend, maar je kon er 16 draden tegelijk mee spinnen. Later zelfs

130. (zie links).

de eerste spinmachines was de Spinning Jenny, die in 1764

uitgevonden werd door de Engelsman James Hargreaves. Hij werd

handbediend, maar je kon er 16 draden tegelijk mee spinnen. Later zelfs

130. (zie links). Met

die gesponnen draden kun je textiel maken. Dit gebeurt op een weefgetouw en

heet weven. Het lijkt op het vlechten van papierstroken tot

een matje, wat je misschien ooit op school hebt gedaan

Met

die gesponnen draden kun je textiel maken. Dit gebeurt op een weefgetouw en

heet weven. Het lijkt op het vlechten van papierstroken tot

een matje, wat je misschien ooit op school hebt gedaan De

inslagdraad wordt met een schietspoel (links) tussen de scheringdraden heen en

weer

De

inslagdraad wordt met een schietspoel (links) tussen de scheringdraden heen en

weer geschoten. De draad in de schietspoel is eigenlijk de stof die je ziet,

dus bijvoorbeeld het blauw van de jeans.

geschoten. De draad in de schietspoel is eigenlijk de stof die je ziet,

dus bijvoorbeeld het blauw van de jeans. uitkijken. Om ingewikkelde patronen te kunnen laten maken door mensen die

ongeschoolde handarbeid verrichtten, werd het Jacquard weefgetouw

uitgevonden door Joseph-Marie Jacquard (1752-1834).

uitkijken. Om ingewikkelde patronen te kunnen laten maken door mensen die

ongeschoolde handarbeid verrichtten, werd het Jacquard weefgetouw

uitgevonden door Joseph-Marie Jacquard (1752-1834). Savery en Denis Papin). Newcomen kwam in 1712 met de

Savery en Denis Papin). Newcomen kwam in 1712 met de

Dat

kon beter, dacht James Watt (1736-1819). Zestig jaar na

Newcomen verbeterde hij het ontwerp. Dat kwam eigenlijk omdat hij een

model van een Newcomen stoommachine moest repareren. Hij bekeek het apparaat heel

goed en verbeterde het.

Dat

kon beter, dacht James Watt (1736-1819). Zestig jaar na

Newcomen verbeterde hij het ontwerp. Dat kwam eigenlijk omdat hij een

model van een Newcomen stoommachine moest repareren. Hij bekeek het apparaat heel

goed en verbeterde het. Als

je wilt zien hoe allerlei stoommachines werken is het

Als

je wilt zien hoe allerlei stoommachines werken is het

links.

Door het kleine pompje een flink aantal keren naar beneden te drukken gaat

de grote cilinder langzaam omhoog. Met ťťn hand kun je zo 2000 kg.

opdrukken!

links.

Door het kleine pompje een flink aantal keren naar beneden te drukken gaat

de grote cilinder langzaam omhoog. Met ťťn hand kun je zo 2000 kg.

opdrukken! Bakeliet

werd voor vele voorwerpen gebruikt, maar omdat het goed tegen warmte kan,

werd het ook voor radio's gebruikt.

Bakeliet

werd voor vele voorwerpen gebruikt, maar omdat het goed tegen warmte kan,

werd het ook voor radio's gebruikt.

IJzer

werd in de negentiende eeuw veel gebruikt. De eerste vorm stamt al uit

IJzer

werd in de negentiende eeuw veel gebruikt. De eerste vorm stamt al uit de ijzertijd en is al 4000 jaar oud: smeedijzer. Het kostte veel tijd en

moeite om het te maken. Men kon het ijzer alleen zacht maken maar niet

smelten.

de ijzertijd en is al 4000 jaar oud: smeedijzer. Het kostte veel tijd en

moeite om het te maken. Men kon het ijzer alleen zacht maken maar niet

smelten. Het

werd en wordt o.a. gebruikt voor tuinbanken.

Het

werd en wordt o.a. gebruikt voor tuinbanken.