|

Portsmouth Block Mills was de naam van de fabriek die Marc Brunel oprichtte om per jaar meer dan 100.000 katrollen te maken voor de Britse marine. Hij had de hele productie van de katrollen goed doordacht. De machines in zijn fabriek waren zo opgesteld dat ze in de juiste volgorde stonden bij het vervaardigen van de katrollen. Het was dan ook niet nodig om de onderdelen van de ene kant van de fabriek naar de andere te verplaatsen. Eigenlijk is hij de uitvinder van de productielijn. We gaan eerst eens zien hoe zo'n katrol of blok in elkaar zit. |

|

|

|

|

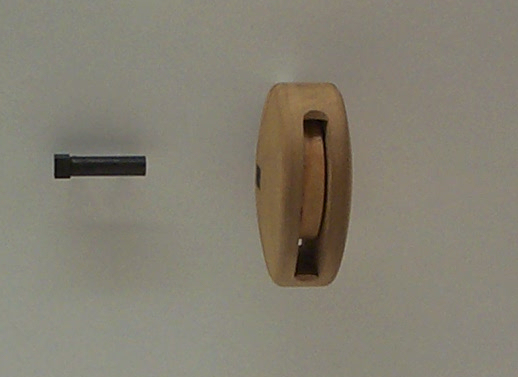

Dit zou een blok uit het begin van de negentiende eeuw

kunnen zijn. Hij bestaat uit een bewerkt blok hout waarin een pokhouten

schijf met een groef erin draait (de schijf of katrol). Om het blok is een groef gemaakt voor een lus van touw. Op die manier kon het blok bevestigd worden. Zie ook dat de openingen boven en onder de schijf iets verschillen. Wat je niet kunt zien is de ijzeren pen waarover de schijf kan draaien. |

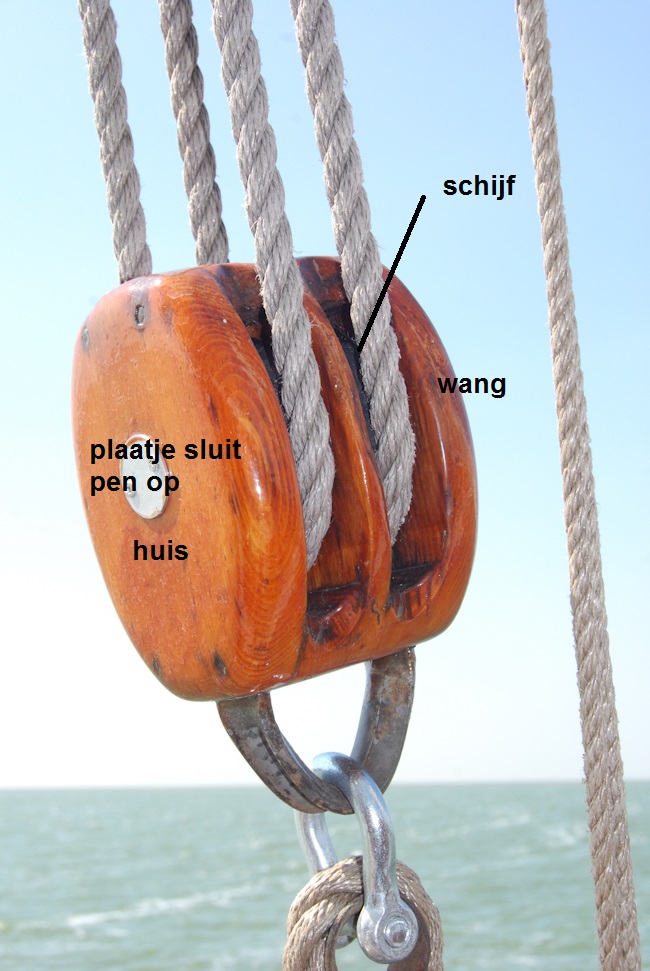

Een blok kan ook dubbel uitgevoerd zijn. Dit type is

moderner. Hier is het blok met een metalen oog bevestigd. De namen in deze afbeelding komen later terug. Een blok heeft minstens vier onderdelen:

|

|

Hiernaast is het blok te zien zoals dat in Portsmouth

Block Mill werd gemaakt. Je ziet ook duidelijk hoe de bus aan de schijf is bevestigd, met drie bronzen "oortjes. Dit is een blok met twee schijven, maar de beschrijving verderop gaat uit van een blok met één schijf. |

|

De Portsmouth Block Mills bestaat nog steeds, hoewel de

productie daar in 1965 is gestopt. Alle machines werden aangedreven door een

stoommachine, die later nogal eens werd vervangen door betere machines.

De foto hieronder toont de fabriek anno nu.

De originele assen en poelies van de aandrijving voor de machines zijn goed te herkennen.

|

|

|

Productielijn en Assemblagelijn Beide namen worden in de productie van goederen gebruikt. Maar er is een verschil. Bij een productielijn moet je denken aan het ontstaan van een product, van ruw materiaal tot product. Bijvoorbeeld het bakken van een cake, maar ook het gieten van een ijzeren motorblok of het smeden en afwerken van een krukas. Op een assemblagelijn worden kant en klare delen tot een product samengevoegd. De autoindustrie is hiervan een goed voorbeeld. Motor, carosserie, wielen, dashboard, stoelen, enz. zijn al op andere plaatsen in de fabriek geproduceerd. Waarschijnlijk zelfs al in een andere fabriek. De uiteindelijke auto wordt op de assemblagelijn samengesteld. Hoe werd een blok gemaakt? Hieronder is te volgen hoe een blok tot stand kwam.

Hoewel het een eenvoudig ding is, geeft het een goed idee hoe iets in

kleine stapjes gemaakt wordt. In het onderstaande ga ik uit van een blok met

één schijf. Het maken van het huis

Het maken van de schijf

Het maken van de pennen

Het maken van de bussen

De assemblage

De Portsmouth Block Mills werkte volgens het systeem van "batch productie". Er werd bijvoorbeeld een serie kleine blokken gemaakt en daarna moest de fabriek omgeschakeld worden op bijvoorbeeld blokken met de grootste maten. Er werden dus series gemaakt. De Portsmouth Block Mills werkte vooral volgens het principe van de productielijn. Je kon het blok zien ontstaan, van ruw materiaal tot product. De assemblage van de vier onderdelen was eenvoudig, dus een assemblagelijn kon je dit niet echt noemen.

Brunels werkwijze werd tientallen jaren niet opgepakt door andere

Britse fabrieken en toen

dat wel werd gedaan, kwam het idee uit Amerika... |

|

|

|

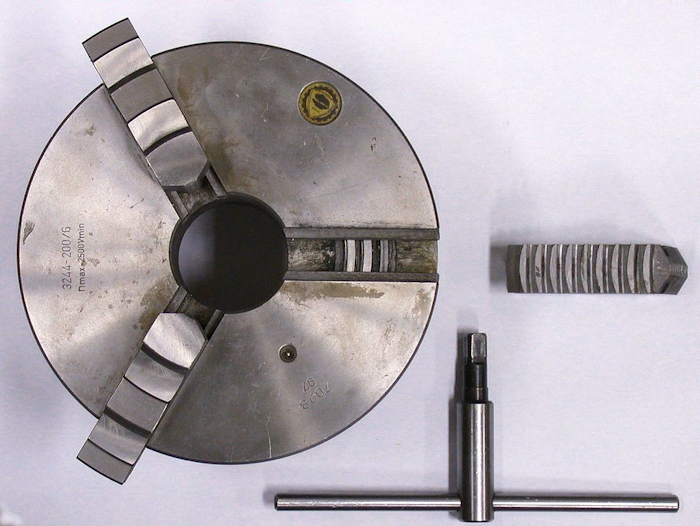

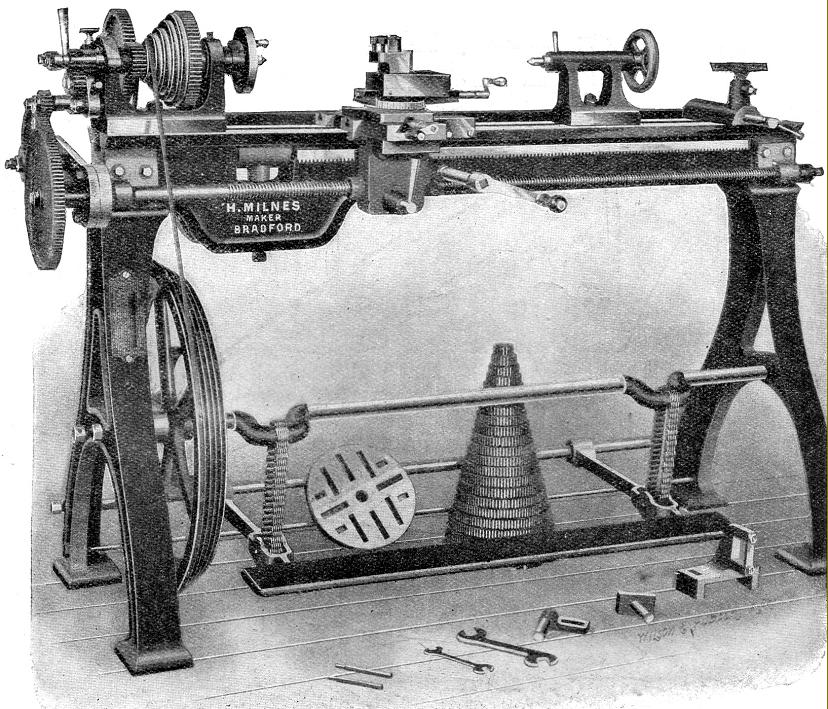

| Een schijf met drie klemmen zoals die in een draaibank wordt gebruikt om een werkstuk vast te klemmen. | Een draaibank van rond 1900. |

|

|

|

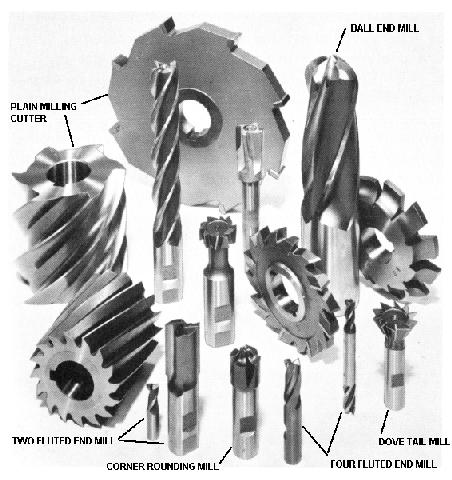

Verzameling moderne freeskoppen; ze halen

lagen metaal (of hout) weg. Ze maken sleuven in een bepaalde vorm en kunnen ook een plaat materiaal dunner maken. Frezen worden heel vaak gebruikt in fabrieken. |

|

|

Hieronder zijn de stappen voor het maken van een blok nog

eens te zien. Deze informatie is te vinden in het scheepvaart gedeelte van

het Deutsches Museum te München.

En dit is de assemblage:

|

|

|

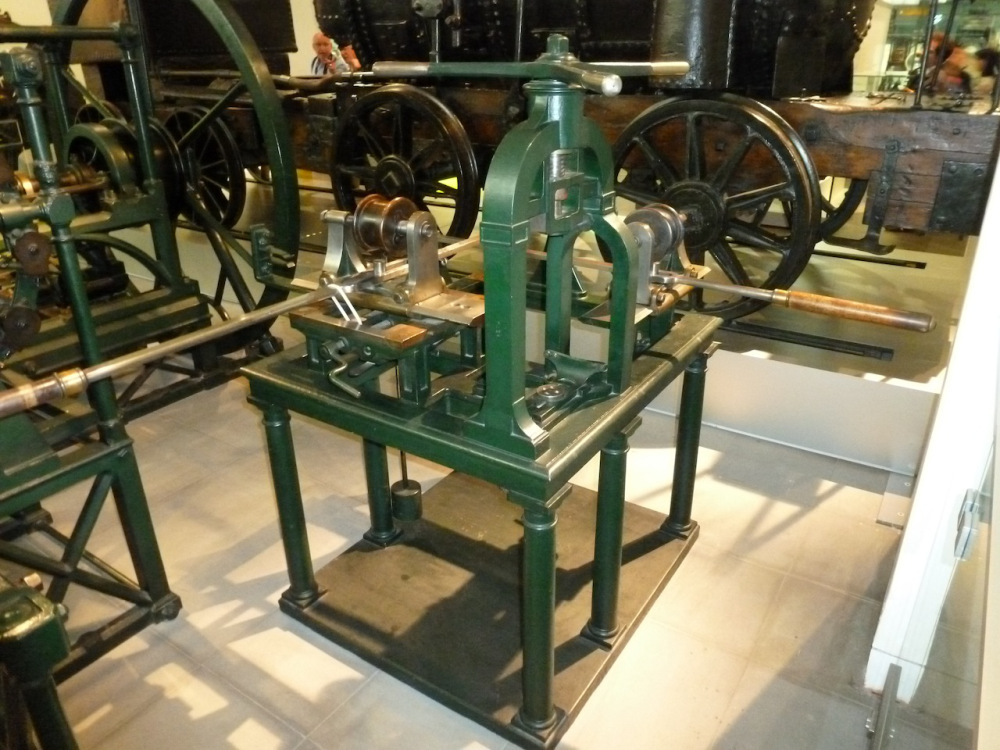

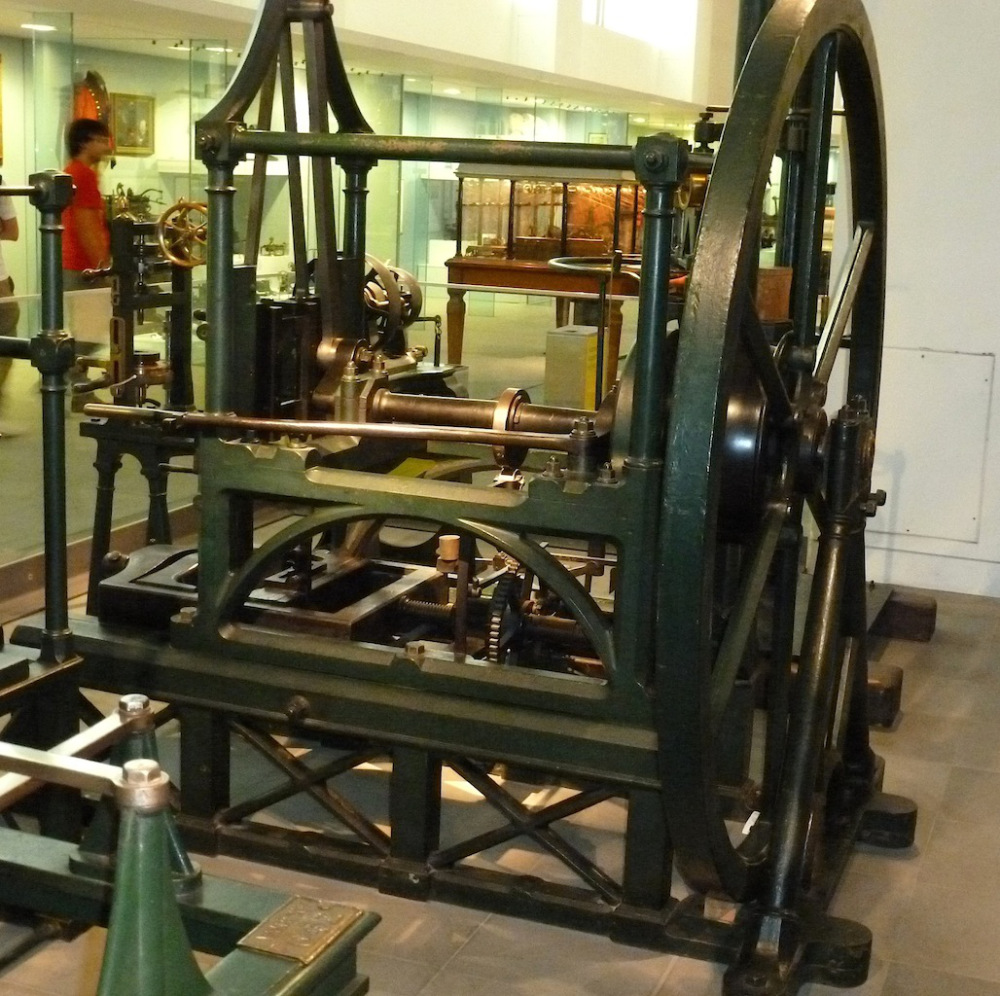

De machines

Brunel had in zijn patent houten machines beschreven. Dankzij Henry Maudslay, die ze moest bouwen, werd er overgestapt op metaal, zoals gietijzer en smeedijzer. Metaal ging veel langer mee. Alle machines werden met de hand gemaakt met slechts draaibanken en boormachines. Frezen of schraapmachines bestonden nog niet. Daar ging Maudslay later pas aan werken. Enkele van de machines staan hieronder. De (gevaarlijke) pendulezaag was bekend, maar alle andere machines zijn door Henry Maudslay gebouwd. Vaak weken die sterk af van de door Brunel in hout ontworpen machines. (De tekst staat steeds onder de foto's en de kleurenfoto's komen uit het Science Museum in Londen).

|

|

|

|

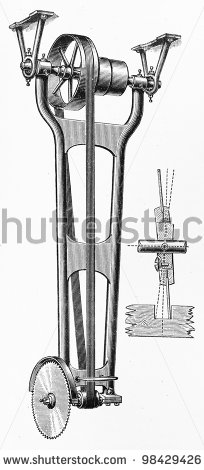

| Pendulezaag om uit boomstammen houten blokken te zagen. | Boormachine om de twee gaten in het huis te boren |

|

|

| Machine om de sleuf voor de schijf uit het huis te beitelen | Machine om de zijden van de blokken af te ronden. |

|

|

|

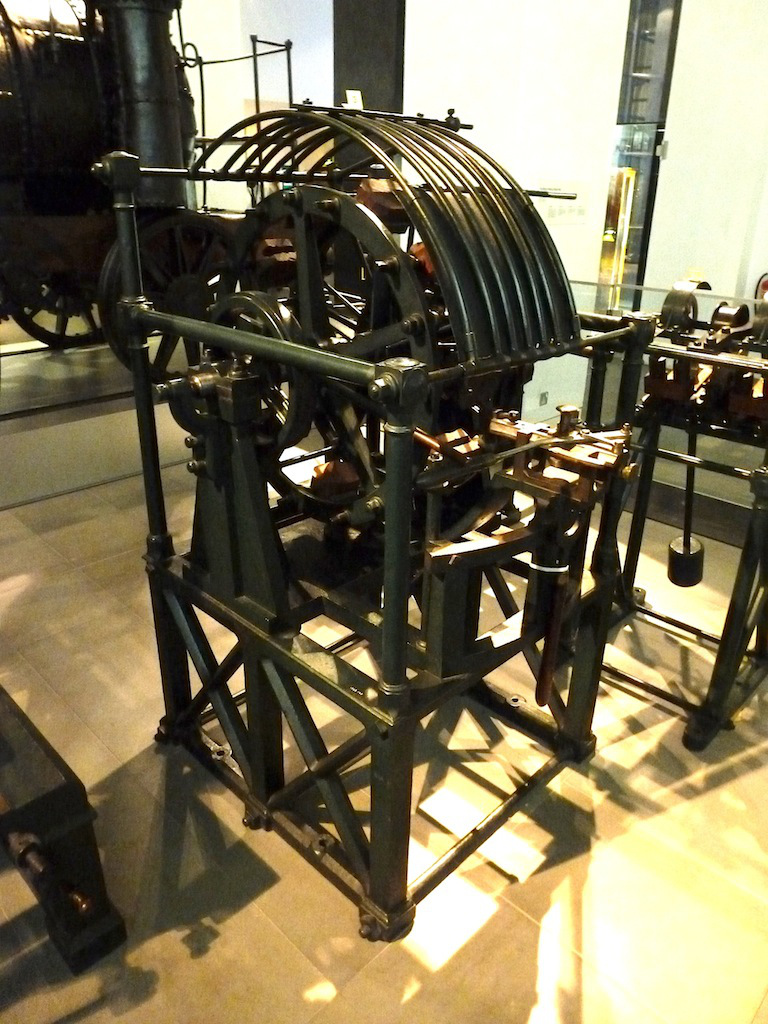

Machine om de zijden van de blokken af te

ronden; Er worden tien blokken tegelijk bewerkt in de machine. |

Machine om de groef rond het blok te maken,

waarmee hij bevestigd kan worden. |

|

|

| Machine die een een stuk pokhout afzaagt. |

Machine die de schijf pokhout rond maakt en er

een gat voor de pen in boort. |

|

|

|

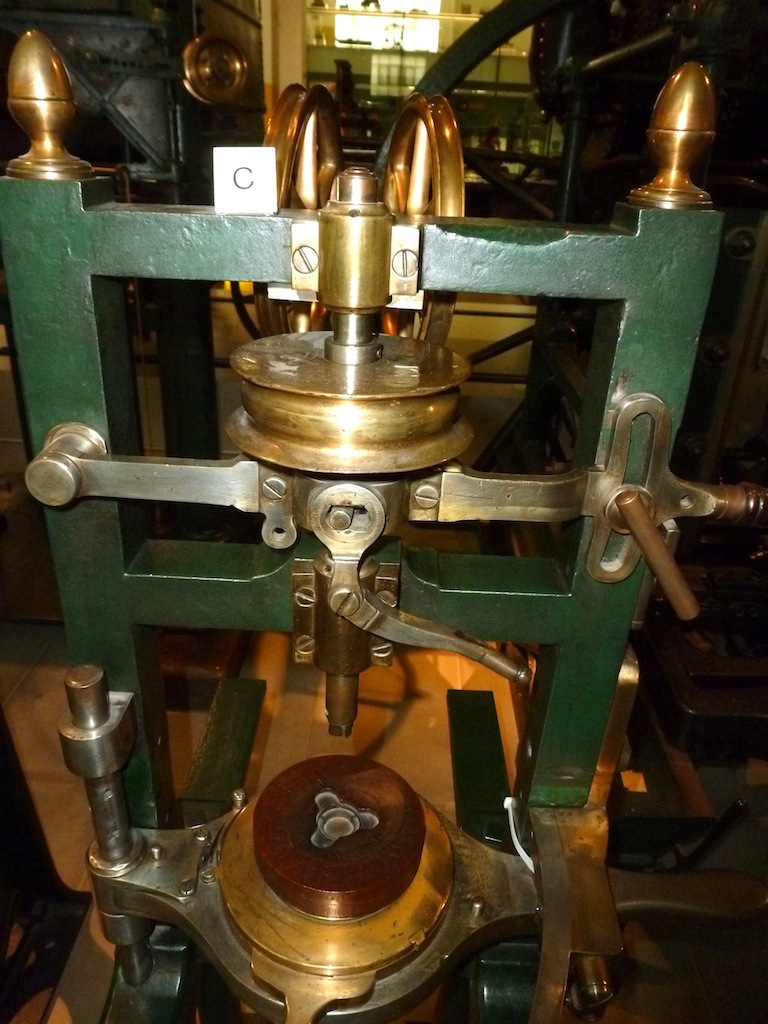

Deze machine

maakt drie verdiepte cirkels om de bronzen bus in de schijf te fixeren. |

|

|

|

|

| Terug naar de pagina "Massaproductie" | |

| Hans Walrecht

bijgewerkt op 14-09-2015

|

Zie voor de hele website http://www.hansonline.eu/

|