Hiernaast is de villa te zien van de oprichter van de fabriek, de koopman Johann Gottfried Brügelmann. De "Oude Fabriek" is het witte gebouw en daarachter staat de "Hoge Fabriek", waarvan de roodachtige kleur nog juist te zien is. De Hoge Fabriek werd iets later gebouwd, maar nog vóór het jaar 1800. Op een reis naar het Zwitserse Basel hoorde hij over de uitvinding van de Engelsman Richard Arkwright: een machine die van katoen garen kon spinnen. Brügelmann had meteen door dat dit een geweldige verbetering was. Spinnen van katoen was namelijk een arbeidsintensief werk, waarbij veel mensen eigenlijk weinig konden produceren. En er was juist zoveel katoengaren nodig, want voor elke wever waren wel tien spinners nodig. Richard Arkwright noemde zijn in 1769 uitgevonden

machine de Water Frame, een spinmachine op waterkracht. Hij richtte

in 1779 in Cromford (midden Engeland) een van de eerste fabrieken ter wereld op. Een plek

die speciaal gebouwd was om machines te huisvesten en waar mensen volgens

vaste uren moesten werken. Dat was een groot verschil met de tijd

daarvoor, toen Brügelmann zag de grote voordelen van de Water Frame, maar hoe kwam hij aan die machine? Arkwright deed er alles aan om zijn machine geheim te houden. En de Engelse regering wilde niet dat het geheim buiten Engeland terecht kwam. Op dat soort verraad stond zelfs de doodstraf! Toch was Brügelmann op een of andere manier aan een model van de machine gekomen. En hij was niet de enige! Brügelmann liet een fabriek bouwen in Ratingen omdat daar een riviertje, de Anger, stroomde. Bovendien was de bevolking arm, zodat er genoeg arbeiders zouden zijn. Hij noemde zijn fabriek "Cromford" naar de plaats van zijn Engelse voorbeeld. Hij huurde twee Engelsen in die de benodigde machines voor hem bouwden. Dat was volgens de Engelse regering natuurlijk landverraad, dus de beide mannen konden nooit meer terug naar hun land. In 1977 werd de fabriek gesloten omdat de "lagelonen landen" voor zoveel concurrentie zorgden dat de productie niet meer haalbaar was.. De originele machines waren toen al lang niet meer aanwezig. De meeste oude gebouwen werden afgebroken. Gelukkig had men op tijd in de gaten dat er iets van die oude industrie in het Rijn- en Ruhrgebied voor het nageslacht bewaard moest blijven. Dat is gelukt en de fabriek staat nu midden in in een villawijk.

Alle werkende machines die nu in de Cromford fabriek staan, zijn in de jaren '90 gebouwd door de Engelse klokkenmaker Charlie Haycock, die in het Higher Hill Museum nauwkeurig de oude machines heeft opgemeten. Het museum ondersteunde hem ook. In de museum fabriek worden de machines gedemonstreerd. Dat gebeurt niet meer op waterkracht, maar het waterrad draait wel: op elektriciteit. Het hele proces van katoen spinnen wordt duidelijk uitgelegd. Een bezoek is de moeite meer dan waard.

LVR-Industriemuseum Ratingen Textilfabrik Cromford

|

|

|

|

|

De katoenplant heeft warmte nodig en groeit daarom alleen goed in het zuiden van de Verenigde Staten, India, het Caraibisch gebied, het Middenoosten en rond de Middellandse Zee. |

Elke bloem levert een kapseltje op waarin zich

veel pluisjes bevinden en ongeveer 10 zaden. De pluizen dienen om de zaden door de wind te laten verspreiden. Deze Amerikaanse katoen is wit, maar er kwamen ook getinte soorten voor, bijvoorbeeld iets bruinachtig. |

|

|

|

Dit is de inhoud van zo'n bundeltje pluizen. De zaden

zijn hier te zien. Het verwijderen van de zaden was veel werk, dat met de hand moest gebeuren. Ze zitten namelijk heel stevig aan de pluizen vast. Eén dag werk leverde maar een halve kilo katoen op. De Cotton Gin van Eli Whitney betekende het einde van dit moeilijke werk en het leverde opeens veel meer katoen op. Alle katoen werd in balen van 300 kg geperst en daarna naar de fabrieken verscheept |

Die balen werden met schepen over naar Europa gebracht. Hier zien we in 1946 balen katoen in Rotterdam aankomen. |

|

|

|

Als de zware balen katoen in de fabriek aangekomen

waren moesten die eerst opengemaakt worden, een zwaar werk. De katoen is

zo sterk samengeperst dat een baal behoorlijk hard is, zo ongeveer als een

opgepompte autoband. Daarna moest met takkenbossen en een speciaal rek op de katoen geslagen worden om het luchtiger te maken. Ook allerlei vuiltjes verdwenen op deze manier uit de katoen. Brügelmann kocht het liefst Amerikaanse katoen, omdat die het schoonst was en bovendien lange vezels had. Er was nogal verschil in de katoen uit de verschillende landen. Sommige soorten hadden kortere vezels, wat het spinnen lastiger maakte. Wat het spinnen ook lastig maakte waren de gemengde katoensoorten. Het katoen slaan was ongezond en stoffig werk. Na vijf jaar was je er zeker ziek van geworden... |

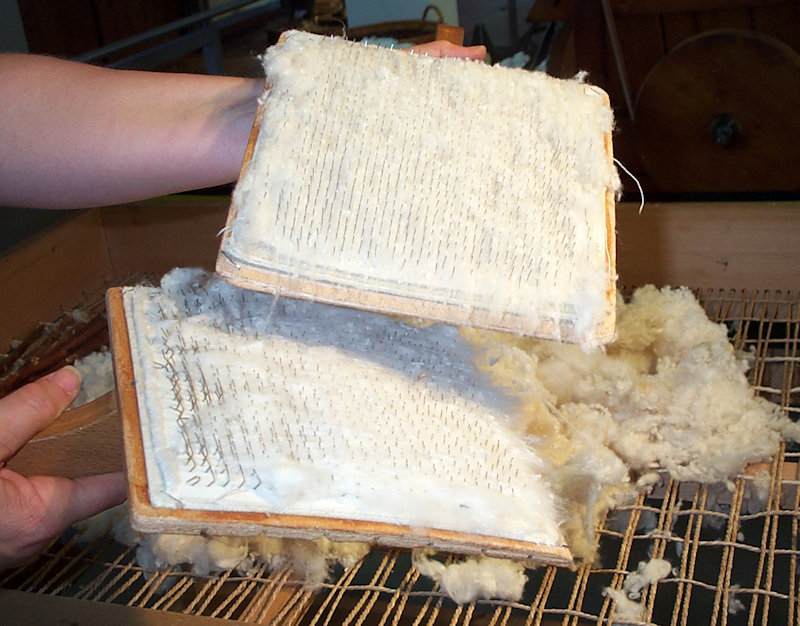

Het is voor het spinnen heel belangrijk dat alle

katoenvezels in dezelfde richting komen te liggen. Dat kan door het kammen of kaarden. Beide plankjes hebben stalen pennetjes die ervoor zorgen dat de vezels in dezelfde richting komen. |

|

|

| Hier zijn die stalen pennetjes goed te zien. Vroeger werd hiervoor de uitgedroogde bloem van de kaardebol gebruikt. | Het resultaat is een vlies waarin de vezels al behoorlijk in dezelfde richting liggen. |

|

|

|

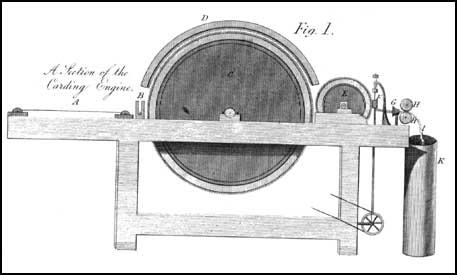

Het kaarden was handwerk en leverde per dag weinig

vlies op. Er waren al met de hand aangedreven machines voor dit werk maar Richard Arkwright en Samuel Crompton verbeterden rond 1770 de kaardmachine; zie boven. |

De kaardmachine heeft een grote wals met stalen pennetjes (d). Aan de buitenkant bevind zich een rand (D). Die bestaat uit planken met stalen pennetjes en zorgen voor het kaarden. De wals (E) bevat ook stalen pennetjes en die draait in tegengestelde richting en neemt zo de vezels van de grote wals af. In de foto hiernaast is dat in het midden te zien. Voor die blauwachtige wals bevindt zich een soort kam die de vezels van de rol afneemt. Links op de foto kun je zien dat het vlies over een rol naar beneden afgevoerd wordt. |

|

|

|

Het resultaat is een matje van katoenvezels die al

aardig in dezelfde richting lopen. Deze handeling wordt een aantal malen

herhaald totdat het resultaat goed is. |

Hier is het dunne vlies te zien en ook de kam die de vezels van de wals "E" afschraapt. |

|

|

| De buitenrand boven wals "D" is in delen gemaakt om de machine gemakkelijk schoon te kunnen houden. Aan beide kanten van de plank met pennen zitten schroeven om de hoogte van de plank boven de wals te kunnen instellen. Afhankelijk van temperatuur, luchtochtigheid en de kwaliteit van het katoen moest dit vaak opnieuw ingesteld worden. | Deze machine is voor het "fijnkaarden". Er komt een smalle strook vlies uit, ook wel de "lont" genoemd. |

|

|

|

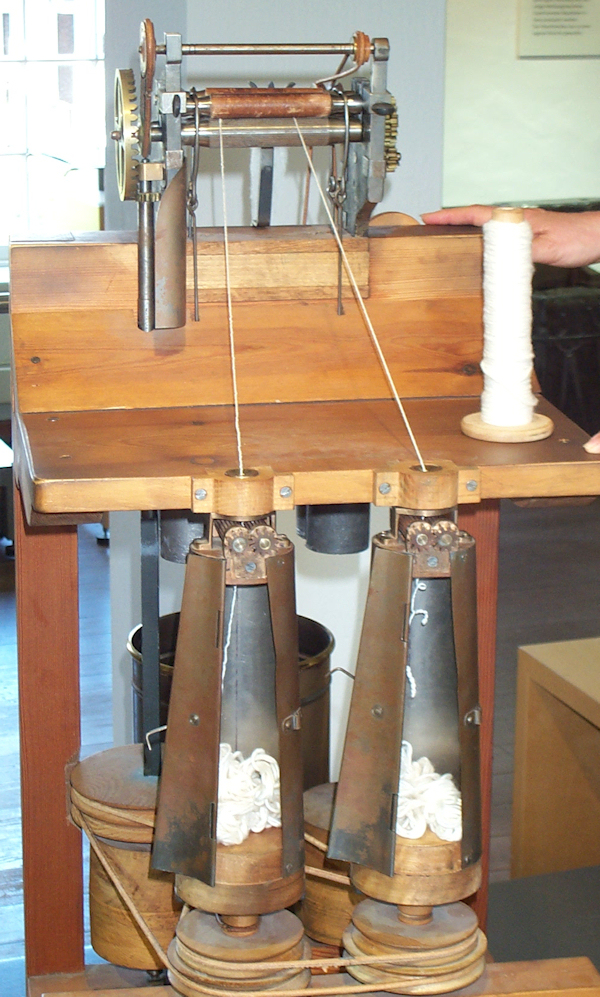

Twee smalle lonten worden samengevoegd met dit

apparaat. Achter is te zien dat deze strook in een emmer terechtkomt. Deze machine rekt het vlies ook iets uit, zodat het 3 tot 4 maal langer wordt. |

Spinnen gaat in twee delen. Dit is een testopstelling van de spinmachine voor het voorgaren. De vezels worden luchtig gesponnen. Achter de bruine rol boven worden de lonten toegevoerd en door twee spinkoppen in elkaar gedraaid. Als we de draad van boven naar beneden volgen zien we dat ze door een "oog" lopen en dan boven in twee spoelen terecht komen. Die spoelen draaien snel rond en het gesponnen voorgaren komt in het binnenste terecht. |

|

|

|

Het voorgaren is erg luchtig en je trekt het zo uit

elkaar. Dit is echter het produkt dat voor uiteindelijke spinmachine

gebruikt kan worden. In het museum is dat de Water frame. |

Dit is een van de twee water frames in het museum. De machine is dubbel uitgevoerd, zodat je zowel aan de vóórkant als aan de achterkant kunt werken. In het museum staan twee van deze apparaten maar in de tijd van Brügelmann stonden er 16 in de fabriek. |

|

|

| Bovenop de machine staan de spoelen met voorgaren. Als er een draad breekt, is die weer gemakkelijk met de vingers aan elkaar te draaien . |

Het voorgaren komt hier van boven en wordt aangetrokken

door de achterste rollen. Door de tandwielen draaien de voorste rollen acht

maal zo snel, zodat het voorgaren uitgerekt wordt. Je ziet dat het garen na

deze rollen dunner is geworden. Dat komt omdat de draad hier al in elkaar

gedraaid wordt.

Als een draad breekt (garen of voorgaren), dan moeten de gewichten van 10kg losgehaakt worden en daarna wordt de draad weer aan elkaar bevestigd. |

|

|

| Deze spoelen draaien snel rond en draaien de vezels in elkaar tot garen. Achter de spoelen bevindt zich een balk waaraan houten vorkjes bevestigd zijn. Ze zijn net te zien. Die balk wordt door een exentriek op en neer bewogen. Op hun beurt draaien de spoelen omhoog en omlaag. Zo wordt het gesponnen garen gelijkmatig over de spoel verdeeld. |

Hier is het spinnen op de Water frame in zijn geheel te

zien. Tussen de twee water frames is de aandrijving van beide Water Frames

te zien.

Bij het spinnen is het belangrijk dat de luchtvochtigheid in de fabriek hoog is.In het begin werden er natte doeken in de fabriek gehangen. Toen de stoommachine zijn intrede deed werd er stoom gebruikt om de lucht te bevochtigen. Het spreekt vanzelf dat die vochtige atmosfeer voor de arbeiders niet erg prettig was om in te werken. |

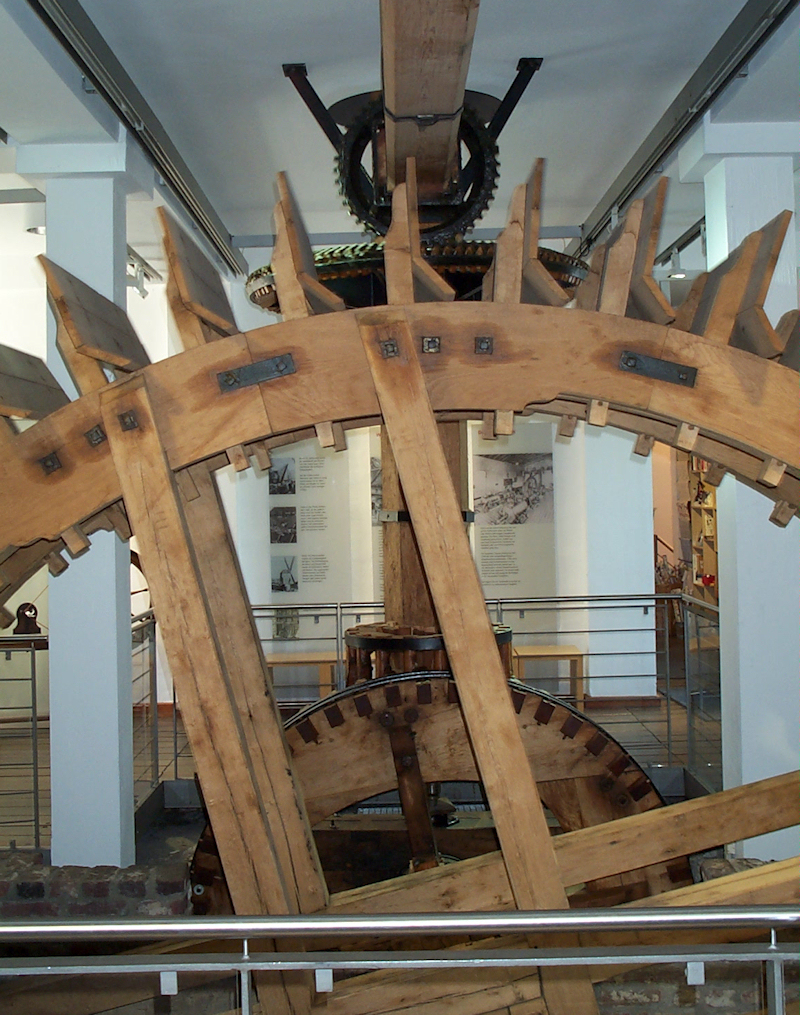

|

|

| Oorspronkelijk werden alle machines in de fabriek door waterkracht aangedreven. Onder de vloer stroomde water en daardoor ging het waterrad draaien. Tegenwoordig zorgt een elekromotor voor de aandrijving. | Eén houten poelie drijft twee water frames aan. |

|

|

| Via metalen tandwielen en houten assen wordt de beweging van het waterrad overgebracht naar alle machines in de fabriek. | De schrijver en zijn vrouw, tussen Richard Arkwright en Johann Gottfried Brügelmann. |

|

|

|

| Terug naar de pagina "Massaproductie" | |

| Hans Walrecht

bijgewerkt op 29-06-2017

|

Zie voor de hele website http://www.hansonline.eu/

|

In

de Duitse plaats Ratingen (ten noorden van Düsseldorf) is de eerste

fabriek -volgens Engels voorbeeld- op het Europese vasteland te zien.

In 1784 begon de fabriek met het spinnen van katoengaren dat op andere plaatsen verder bewerkt werd tot geweven stoffen.

In

de Duitse plaats Ratingen (ten noorden van Düsseldorf) is de eerste

fabriek -volgens Engels voorbeeld- op het Europese vasteland te zien.

In 1784 begon de fabriek met het spinnen van katoengaren dat op andere plaatsen verder bewerkt werd tot geweven stoffen. iedereen

nog thuis werkte.

iedereen

nog thuis werkte. De

Cromford fabriek is nu een van de locaties van het Duitse

LVR-Industriemuseum (

De

Cromford fabriek is nu een van de locaties van het Duitse

LVR-Industriemuseum (